À la base, un four de fusion à induction à IGBT est un four industriel moderne qui utilise un type spécifique de commutateur haute puissance et haute fréquence — le transistor bipolaire à grille isolée (IGBT) — pour contrôler son alimentation électrique. Cette technologie permet la fusion rapide, efficace et précise de métaux tels que l'acier, le fer, le cuivre et l'aluminium en tirant parti de l'induction électromagnétique. Contrairement aux systèmes plus anciens, les fours basés sur IGBT fournissent une puissance de sortie constante et créent beaucoup moins d'interférences électriques sur le réseau électrique.

L'avantage central d'un four à IGBT n'est pas seulement qu'il fait fondre le métal, mais comment il contrôle l'énergie pour le faire. En utilisant l'électronique à semi-conducteurs moderne, il atteint des vitesses de fusion plus rapides, une plus grande efficacité énergétique et une plus grande stabilité opérationnelle par rapport aux générations précédentes de technologie à induction.

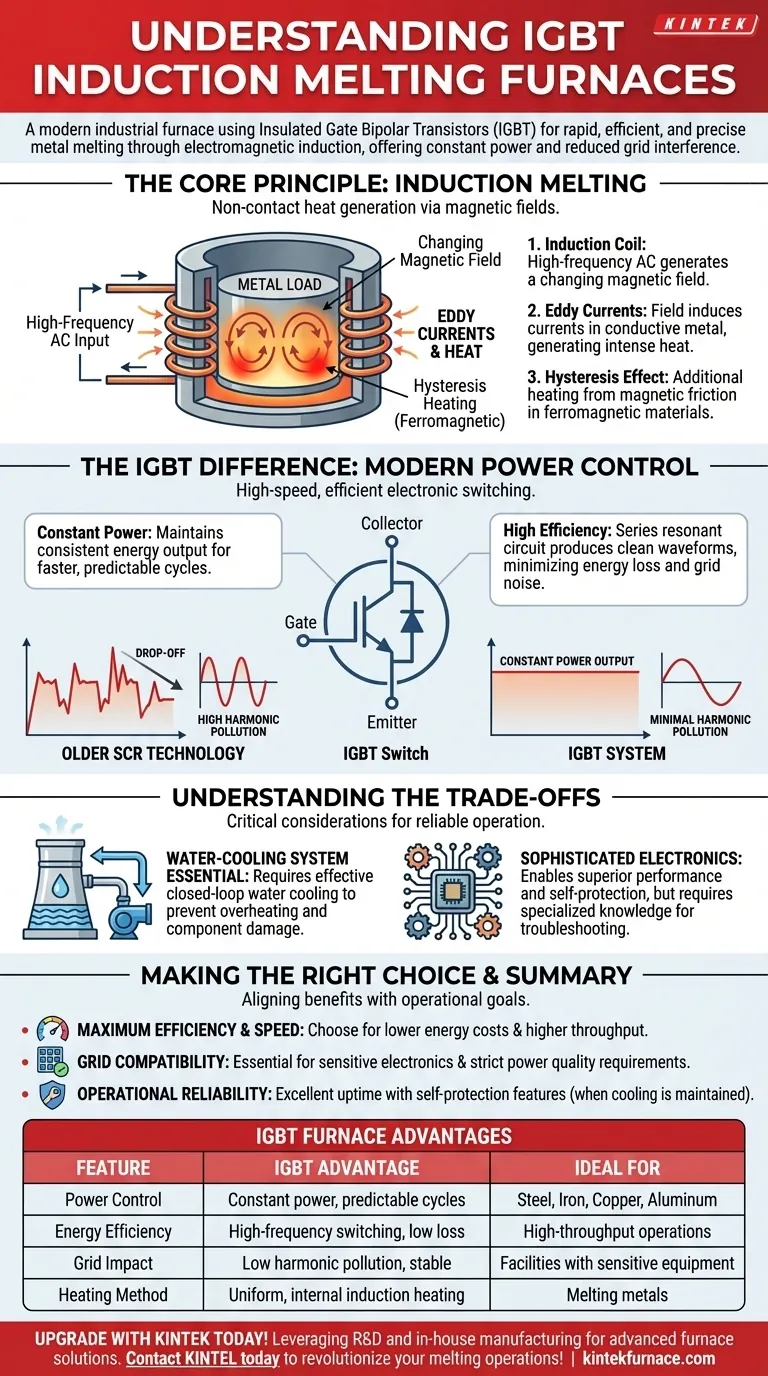

Le principe de base : Comment fonctionne la fusion par induction

Pour comprendre le rôle de l'IGBT, nous devons d'abord comprendre le processus fondamental de chauffage par induction. Il s'agit d'une méthode sans contact qui utilise de puissants champs magnétiques pour générer de la chaleur directement dans le matériau cible.

Le rôle de la bobine d'induction

Le processus commence par un courant alternatif (CA) à haute fréquence traversant une bobine en cuivre. Cette bobine entoure un creuset contenant la charge métallique à fondre.

Générer de la chaleur par courants de Foucault

Le puissant courant alternatif circulant dans la bobine génère un champ magnétique à changement rapide. Lorsque le métal conducteur est placé à l'intérieur de ce champ, les fluctuations magnétiques induisent de puissants courants électriques, connus sous le nom de courants de Foucault, à circuler dans le métal lui-même. La résistance électrique naturelle du métal provoque la dissipation de l'énergie de ces courants de Foucault sous forme de chaleur intense, provoquant la fusion du matériau de l'intérieur vers l'extérieur.

L'effet supplémentaire dans les matériaux ferromagnétiques

Pour les matériaux ferromagnétiques comme le fer, il existe un effet de chauffage supplémentaire. Le champ magnétique à alternance rapide force les domaines magnétiques à l'intérieur du fer à se réaligner constamment. Ce frottement interne génère encore plus de chaleur, un processus connu sous le nom de chauffage par hystérésis, qui contribue à un cycle de fusion plus rapide.

La différence IGBT : Moderniser le contrôle de la puissance

L'« IGBT » dans le nom fait référence au composant critique qui gère l'alimentation électrique du four. C'est le différenciateur technologique clé qui apporte ses principaux avantages.

Qu'est-ce qu'un IGBT ?

Un transistor bipolaire à grille isolée (IGBT) est un dispositif semi-conducteur de haute puissance utilisé comme commutateur électronique. Dans un four, il découpe et façonne précisément l'électricité provenant du réseau en courant alternatif haute fréquence nécessaire à la bobine d'induction. Sa capacité à s'allumer et à s'éteindre des milliers de fois par seconde avec très peu de perte d'énergie est ce qui le rend si efficace.

L'avantage d'une puissance de sortie constante

Une caractéristique déterminante des systèmes à IGBT est leur capacité à maintenir une puissance de sortie constante tout au long du processus de fusion. La puissance délivrée à la masse ne diminue pas à mesure que la garniture du four s'use ou que les propriétés de la charge changent. Cela garantit des cycles de fusion constants, prévisibles et plus rapides par rapport à l'ancienne technologie SCR (Redresseur à thyristor), qui voit souvent la puissance chuter dans des conditions variables.

Pourquoi les IGBT sont plus efficaces

La technologie IGBT fonctionne comme un circuit résonant série, intrinsèquement plus efficace au démarrage et en fonctionnement. Elle produit des formes d'onde électriques très propres, ce qui entraîne une pollution harmonique minimale. Cela signifie qu'elle n'injecte pas de « bruit » perturbateur dans le réseau électrique de l'installation, évitant ainsi les interférences avec d'autres équipements électroniques sensibles.

Comprendre les compromis

Bien que très efficace, la technologie IGBT s'accompagne de ses propres considérations opérationnelles. Les comprendre est essentiel pour des performances fiables.

L'aspect critique du système de refroidissement

La puissance élevée commutée par les modules IGBT génère une chaleur importante. Un système de refroidissement par eau efficace n'est pas seulement une caractéristique, mais une nécessité absolue. Ces systèmes utilisent souvent de l'eau distillée dans une boucle fermée pour éviter l'accumulation de minéraux (tartre), car toute interruption ou défaillance du refroidissement arrêtera immédiatement le four et pourrait endommager les composants de puissance.

Complexité de l'électronique moderne

L'électronique qui alimente un four à IGBT est sophistiquée. Bien que cela permette des performances supérieures et des fonctions d'autoprotection, cela signifie également que le dépannage et la réparation nécessitent des connaissances et des composants spécialisés. Cela contraste avec les systèmes plus anciens, mécaniquement plus simples, qui peuvent être plus faciles à diagnostiquer avec des compétences électriques de base.

Faire le bon choix pour votre application

Un four de fusion à induction à IGBT est un outil puissant, mais ses avantages sont les plus prononcés lorsqu'ils sont alignés sur des objectifs opérationnels spécifiques.

- Si votre objectif principal est l'efficacité et la vitesse maximales : La puissance de sortie constante et l'efficacité électrique élevée d'un four à IGBT en font le choix supérieur pour minimiser les coûts énergétiques et maximiser le débit de production.

- Si votre objectif principal est la compatibilité avec le réseau et les faibles interférences : La pollution harmonique minimale d'un système à IGBT le rend essentiel pour les installations dotées d'équipements électroniques sensibles ou d'exigences strictes en matière de qualité de l'alimentation.

- Si votre objectif principal est la fiabilité opérationnelle : Un four à IGBT moderne offre un excellent temps de fonctionnement grâce à ses fonctions d'autoprotection complètes, à condition que son système de refroidissement critique soit méticuleusement entretenu.

En fin de compte, choisir un four à IGBT est un investissement dans un processus de fusion plus contrôlé, plus efficace et plus stable.

Tableau récapitulatif :

| Caractéristique | Avantage du four à IGBT |

|---|---|

| Contrôle de la puissance | Puissance de sortie constante pour des cycles de fusion plus rapides et prévisibles |

| Efficacité énergétique | La commutation à haute fréquence minimise la perte d'énergie |

| Impact sur le réseau | Faible pollution harmonique, stable pour les équipements sensibles |

| Méthode de chauffage | Chauffage par induction sans contact pour une fusion interne uniforme |

| Idéal pour | Acier, fer, cuivre, aluminium et opérations à haut débit |

Prêt à améliorer votre processus de fusion avec un contrôle et une efficacité supérieurs ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à diverses fonderies et installations de travail des métaux des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours de fusion à induction à IGBT, des fours à moufle, à tube, rotatifs et des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques et maximiser votre temps de fonctionnement opérationnel.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont notre technologie de four à IGBT peut révolutionner vos opérations de fusion de métaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté