À la base, un four à induction IGBT maintient une puissance constante grâce à un système de contrôle numérique sophistiqué qui régule simultanément à la fois la fréquence de sortie et le niveau de puissance. Contrairement aux anciens systèmes à thyristors qui ne peuvent qu'ajuster la puissance, cette méthode de double contrôle compense activement les changements de charge électrique du four, assurant un transfert d'énergie constant et hautement efficace tout au long du processus de fusion.

L'avantage essentiel d'un four IGBT est sa capacité d'adaptation. En ajustant continuellement sa fréquence de fonctionnement pour correspondre aux propriétés électriques changeantes du métal en fusion et du revêtement du four, il garantit que la puissance maximale demandée est toujours délivrée à la charge.

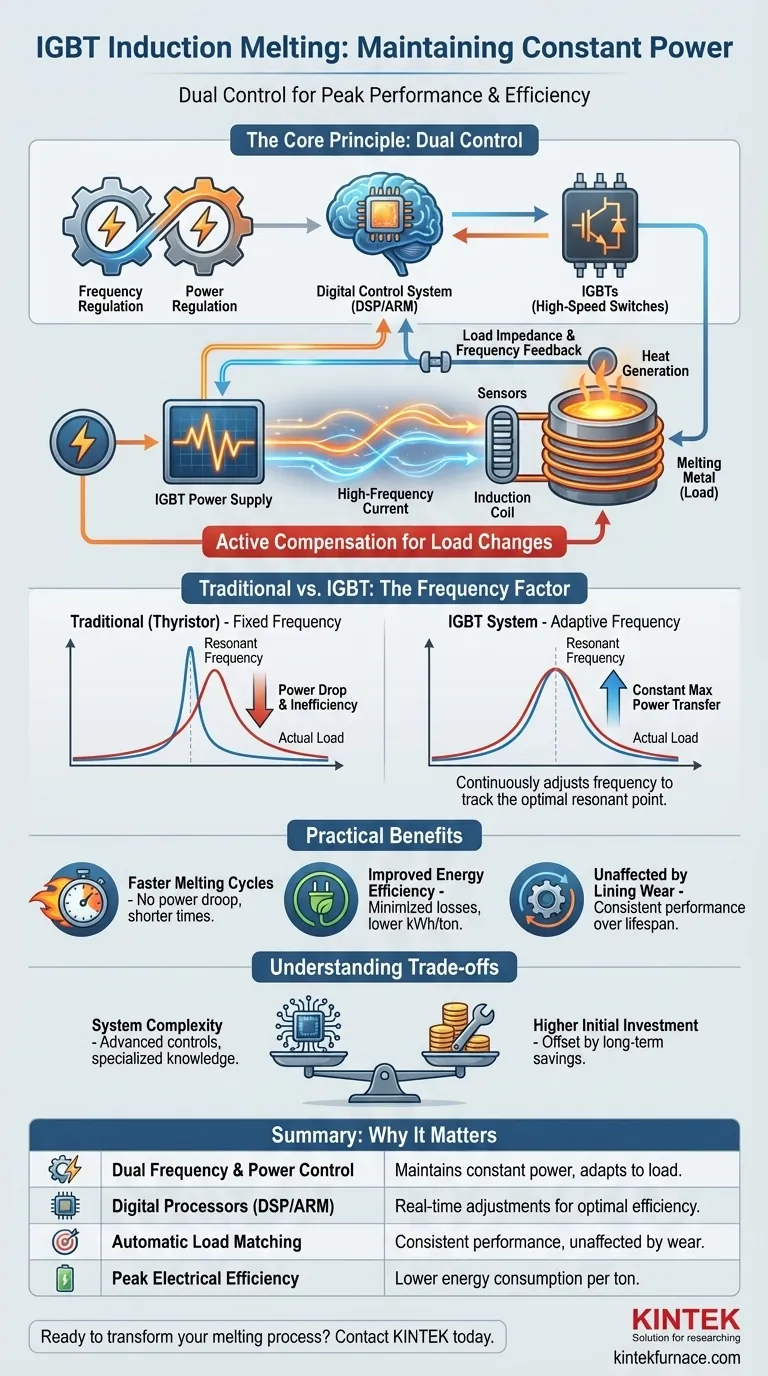

Le principe fondamental : double contrôle de la fréquence et de la puissance

Pour comprendre pourquoi la puissance constante est une réalisation technologique significative, nous devons d'abord examiner les limites des anciens systèmes et comment la technologie IGBT les surmonte.

Pourquoi le contrôle de la puissance seul ne suffit pas

Les alimentations à induction traditionnelles, utilisant souvent des thyristors (SCR), régulent principalement la tension ou le courant pour contrôler la puissance. Cependant, la bobine d'induction et le métal qu'elle contient (la charge) forment un circuit résonnant.

L'efficacité du transfert de puissance est maximale à une fréquence de résonance spécifique. À mesure que le métal chauffe, fond et que le revêtement du four s'use avec le temps, les caractéristiques électriques (impédance) de cette charge changent considérablement.

Avec une plage de fréquences fixe ou limitée, une alimentation traditionnelle ne peut pas s'adapter à ces changements. Il en résulte une inadéquation entre l'alimentation et la charge, provoquant une baisse de la puissance réelle délivrée au métal, même si le système est réglé à 100 %.

Le rôle de la régulation de fréquence

C'est là que réside l'innovation clé du four IGBT. Le système ne se contente pas d'augmenter la puissance ; il trouve intelligemment la fréquence la plus efficace pour délivrer cette puissance.

En ajustant constamment la fréquence de sortie, l'alimentation peut « suivre » le point de résonance optimal de la bobine du four à mesure que les conditions de charge évoluent. Ce processus est souvent appelé balayage de fréquence ou adaptation de charge.

Cela garantit que le four fonctionne toujours à son efficacité électrique maximale, lui permettant de tirer toute la puissance du réseau et de la délivrer au bain de fusion dans toutes les conditions.

Comment le contrôle numérique le permet

Ce double contrôle dynamique est rendu possible par deux composants fonctionnant en tandem :

- IGBT (Transistors Bipolaires à Grille Isolée) : Ce sont des commutateurs semi-conducteurs extrêmement rapides et de forte puissance. Leur vitesse permet au système de générer une large gamme de fréquences avec une grande précision, ce que les thyristors ne peuvent pas faire aussi efficacement.

- Processeurs Numériques (DSP/ARM) : L'ensemble de l'opération est régi par un logiciel embarqué entièrement numérique fonctionnant sur un processeur. Ce « cerveau » analyse constamment l'état électrique du four et effectue des ajustements instantanés à la fois sur la fréquence et la puissance pour maintenir la sortie cible.

L'impact pratique d'une puissance de sortie constante

Atteindre une puissance constante n'est pas seulement un exploit d'ingénierie électrique ; cela apporte des avantages tangibles dans un environnement de production.

Cycles de fusion plus rapides et plus cohérents

Étant donné que le four peut maintenir la pleine puissance depuis le démarrage à froid jusqu'à la phase de fusion complète, il n'y a pas de « chute de puissance » lorsque le métal se liquéfie. Cela se traduit directement par des temps de fusion plus courts et plus prévisibles et un débit global plus élevé.

Efficacité énergétique améliorée

En fonctionnant continuellement à la fréquence optimale, le système minimise les pertes électriques. Une plus grande partie de l'énergie tirée du réseau est convertie en chaleur utile dans le métal, ce qui entraîne une consommation de kilowattheures par tonne de matériau fondue plus faible.

Insensible à l'usure du revêtement du four

À mesure que le revêtement réfractaire s'érode et s'amincit au cours de sa durée de vie, le couplage électrique entre la bobine et le métal change. Un système IGBT compense automatiquement cela, offrant des performances de fusion constantes depuis la première coulée sur un nouveau revêtement jusqu'à la dernière.

Comprendre les compromis

Bien que très efficace, cette technologie comporte ses propres considérations.

Complexité du système

Les alimentations IGBT sont plus avancées technologiquement que leurs prédécesseurs à thyristors. Elles reposent sur des cartes de contrôle numériques sophistiquées et une électronique de puissance avancée, ce qui peut nécessiter des connaissances plus spécialisées pour le diagnostic et la réparation.

Investissement initial plus élevé

Les composants avancés et les systèmes de contrôle des fours IGBT entraînent généralement un coût d'investissement initial plus élevé par rapport aux technologies plus anciennes et plus simples. Cependant, cela est souvent compensé par des coûts d'exploitation plus faibles et une productivité accrue sur la durée de vie de l'équipement.

Faire le bon choix pour votre exploitation

La capacité de puissance constante du four IGBT est une solution directe aux défis fondamentaux de la fusion par induction : vitesse, efficacité et cohérence.

- Si votre objectif principal est de maximiser le débit : La capacité de maintenir la pleine puissance pendant toute la fusion garantit les temps de cycle les plus rapides et les plus prévisibles.

- Si votre objectif principal est l'efficacité énergétique : L'adaptation automatique de la charge inhérente au système de double contrôle garantit un gaspillage d'énergie minimal et des coûts d'électricité réduits.

- Si votre objectif principal est la cohérence du processus pour les alliages de grande valeur : La puissance constante fournit des conditions de fusion stables et reproductibles, ce qui peut réduire la perte d'éléments d'alliage coûteux en raison de temps de chauffage plus courts.

En fin de compte, la capacité de maintenir une puissance constante transforme le four à induction d'un outil statique en un système intelligent qui optimise activement ses propres performances.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Double contrôle de la fréquence et de la puissance | Compense activement les changements de charge, maintenant une puissance constante. |

| Processeurs numériques (DSP/ARM) | Permet des ajustements en temps réel pour une efficacité optimale. |

| Adaptation automatique de la charge | Cycles de fusion plus rapides et performances constantes, indépendamment de l'usure du revêtement. |

| Efficacité électrique maximale | Consommation d'énergie réduite par tonne de matériau fondue. |

Prêt à transformer votre processus de fusion avec une technologie intelligente et à haut rendement ?

Forts d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux fonderies et aux producteurs de métaux diverses solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à induction IGBT, des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre technologie de four IGBT à puissance constante peut offrir des temps de cycle plus rapides, des coûts énergétiques réduits et une cohérence de processus inégalée pour votre exploitation.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs