À la base, la bobine à induction est le moteur du four. C'est un tube de cuivre précisément enroulé qui génère un puissant champ magnétique pour chauffer et faire fondre les matériaux conducteurs. Elle y parvient sans aucun contact physique direct, transférant l'énergie par le principe de l'induction électromagnétique.

Le rôle fondamental de la bobine à induction n'est pas de chauffer elle-même, mais de créer un champ magnétique fluctuant et concentré. Ce champ induit des courants électriques directement dans la charge métallique, transformant le matériau en sa propre source de chaleur pour une fusion rapide, propre et hautement contrôlée.

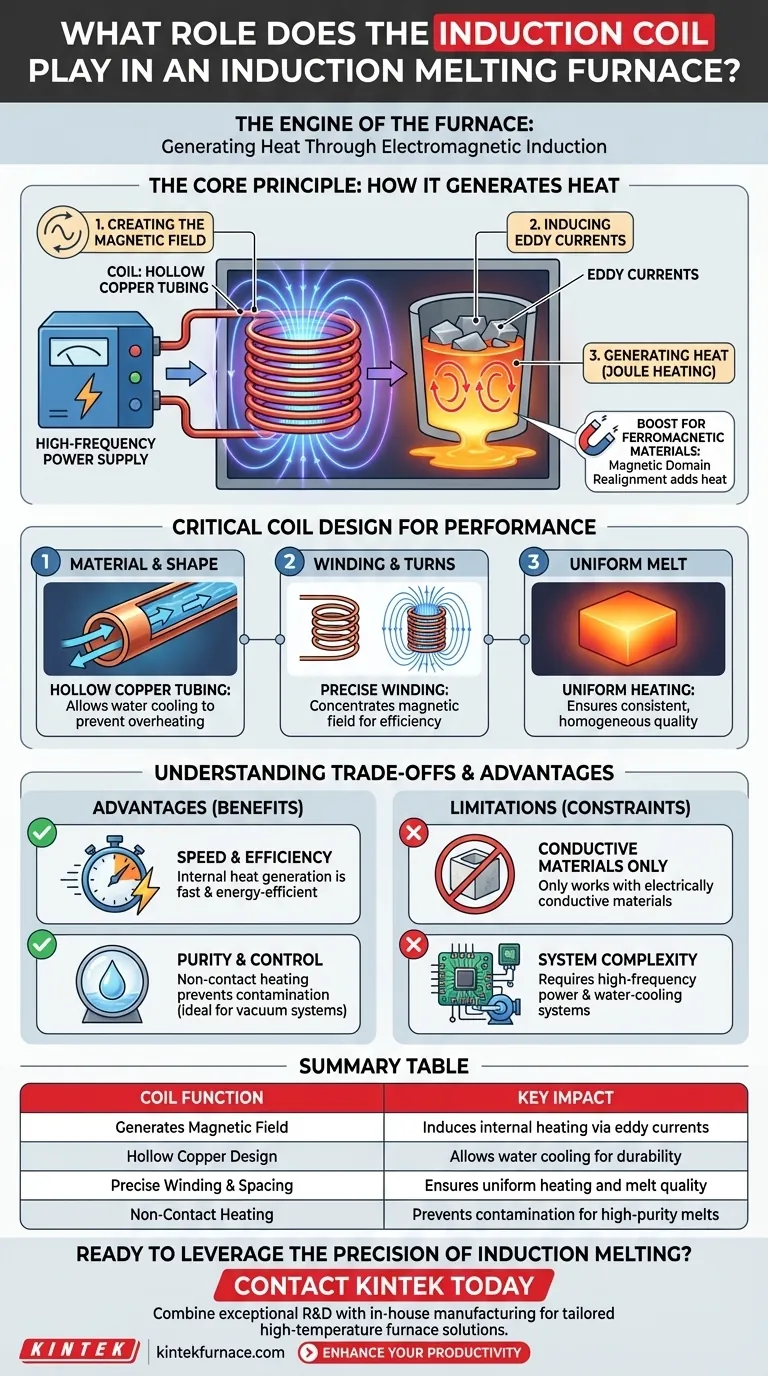

Le principe fondamental : Comment la bobine génère de la chaleur

La fonction de la bobine est une application directe de la loi d'induction de Faraday. Le processus peut être décomposé en quelques étapes distinctes qui se produisent presque instantanément.

Étape 1 : Création du champ magnétique

Un courant alternatif (CA) à haute fréquence est envoyé à travers la bobine à induction en cuivre. Comme le courant change constamment et rapidement de direction, il génère un champ magnétique tout aussi dynamique et puissant dans l'espace à l'intérieur et autour de la bobine.

Étape 2 : Induction des courants de Foucault

Lorsqu'un matériau conducteur, tel que de la ferraille ou des lingots de métal, est placé à l'intérieur du creuset entouré par la bobine, ce champ magnétique fluctuant le traverse. Le champ induit de petits courants électriques circulaires à l'intérieur du métal lui-même. Ce sont les courants de Foucault.

Étape 3 : Génération de chaleur par résistance

Les courants de Foucault induits ne sont pas sans opposition. La résistance électrique naturelle du métal s'oppose au flux de ces courants, générant une friction immense et, par conséquent, une chaleur intense. Ce phénomène est connu sous le nom d'effet Joule, et c'est ce qui provoque l'augmentation rapide de la température du matériau.

Un coup de pouce supplémentaire pour les métaux ferromagnétiques

Pour les matériaux comme le fer, l'acier ou le nickel (connus sous le nom de matériaux ferromagnétiques), un effet de chauffage supplémentaire se produit. Le champ magnétique qui change rapidement force les domaines magnétiques à l'intérieur du métal à se réaligner constamment, ce qui génère encore plus de chaleur et contribue à un processus de fusion encore plus rapide.

Pourquoi la conception de la bobine est cruciale pour la performance

La bobine n'est pas seulement une simple boucle de fil ; c'est un composant hautement conçu où chaque détail a un impact sur l'efficacité du four et la qualité du produit final.

Le matériau et la forme

Les bobines à induction sont presque toujours fabriquées à partir de tubes de cuivre creux à haute conductivité. Le cuivre offre une résistance électrique minimale, et la conception creuse permet à l'eau de refroidissement de circuler à travers elle, empêchant la bobine elle-même de surchauffer et de fondre.

Enroulement et spires

Le nombre de spires dans la bobine et l'espacement entre elles sont calculés pour façonner et concentrer le champ magnétique. Une bobine étroitement enroulée crée un champ plus intense, focalisant l'énergie pour une efficacité maximale et assurant un couplage efficace avec la charge métallique.

Assurer une fusion uniforme

Une bobine correctement conçue génère un champ magnétique uniforme, ce qui favorise un chauffage homogène dans tout le métal. Cela évite les points chauds et assure une fusion homogène et constante, ce qui est essentiel pour produire des alliages de haute qualité.

Comprendre les compromis et les avantages

La bobine à induction est la source des principaux avantages de la technologie, mais elle définit également ses limites.

Avantage : Vitesse et efficacité

Étant donné que la chaleur est générée à l'intérieur du matériau, la fusion est extrêmement rapide. Très peu d'énergie est gaspillée à chauffer la chambre du four ou l'air ambiant, ce qui rend le processus très économe en énergie par rapport aux méthodes à combustion.

Avantage : Pureté et contrôle

La nature sans contact du chauffage par induction signifie que la fusion n'est pas contaminée par des sous-produits de combustion ou des matériaux d'électrode. Ceci est essentiel pour produire des métaux et des alliages de haute pureté. Cet avantage est maximisé dans les systèmes tels que les fours à induction sous vide, où la fusion sous vide empêche l'oxydation.

Limitation : Matériaux conducteurs uniquement

L'ensemble du principe repose sur l'induction de courants électriques. Par conséquent, cette méthode ne peut être utilisée que pour chauffer ou faire fondre des matériaux électriquement conducteurs. Les matériaux non conducteurs comme les céramiques ou les réfractaires secs ne chaufferont pas dans un champ à induction.

Limitation : Complexité du système

Un four à induction nécessite une alimentation électrique sophistiquée à haute fréquence pour alimenter la bobine et un système de refroidissement par eau robuste pour la protéger. Cela rend l'installation initiale plus complexe et plus coûteuse que certains types de fours plus simples.

Faire le bon choix pour votre objectif

Comprendre la fonction de la bobine vous permet de tirer parti de la technologie pour atteindre des objectifs opérationnels spécifiques.

- Si votre objectif principal est l'efficacité du processus : Reconnaissez que la conception de la bobine et son couplage avec l'alimentation électrique sont les facteurs les plus critiques pour contrôler la consommation d'énergie et les temps de fusion.

- Si votre objectif principal est la pureté du matériau : La méthode de chauffage sans contact de la bobine à induction est votre plus grand atout, car elle empêche intrinsèquement la contamination courante dans les fours à combustion ou à arc.

- Si votre objectif principal est un contrôle précis de la température : La bobine, associée à son alimentation électrique, permet des ajustements immédiats et précis de la chaleur générée directement dans le métal.

En maîtrisant les principes de la bobine à induction, vous obtenez un contrôle direct sur la qualité, la vitesse et l'efficacité de votre opération de fusion.

Tableau récapitulatif :

| Fonction de la bobine | Impact clé |

|---|---|

| Génère un champ magnétique | Induit un chauffage interne par courants de Foucault |

| Conception en cuivre creux | Permet le refroidissement par eau pour la durabilité |

| Enroulement et espacement précis | Assure un chauffage uniforme et une qualité de fusion |

| Chauffage sans contact | Prévient la contamination pour des fusions de haute pureté |

Prêt à tirer parti de la précision de la fusion par induction pour votre activité ?

Chez KINTEK, nous combinons une R&D exceptionnelle avec une fabrication interne pour fournir des solutions de fours à haute température avancées. Notre expertise en technologie à induction garantit que vous obtenez un système parfaitement adapté à vos besoins, que vous vous concentriez sur la pureté ultime des matériaux, l'efficacité énergétique maximale ou un contrôle précis des processus.

Notre gamme de produits, y compris les fours sous vide et à atmosphère contrôlée et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fusion à induction peuvent améliorer votre productivité et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques