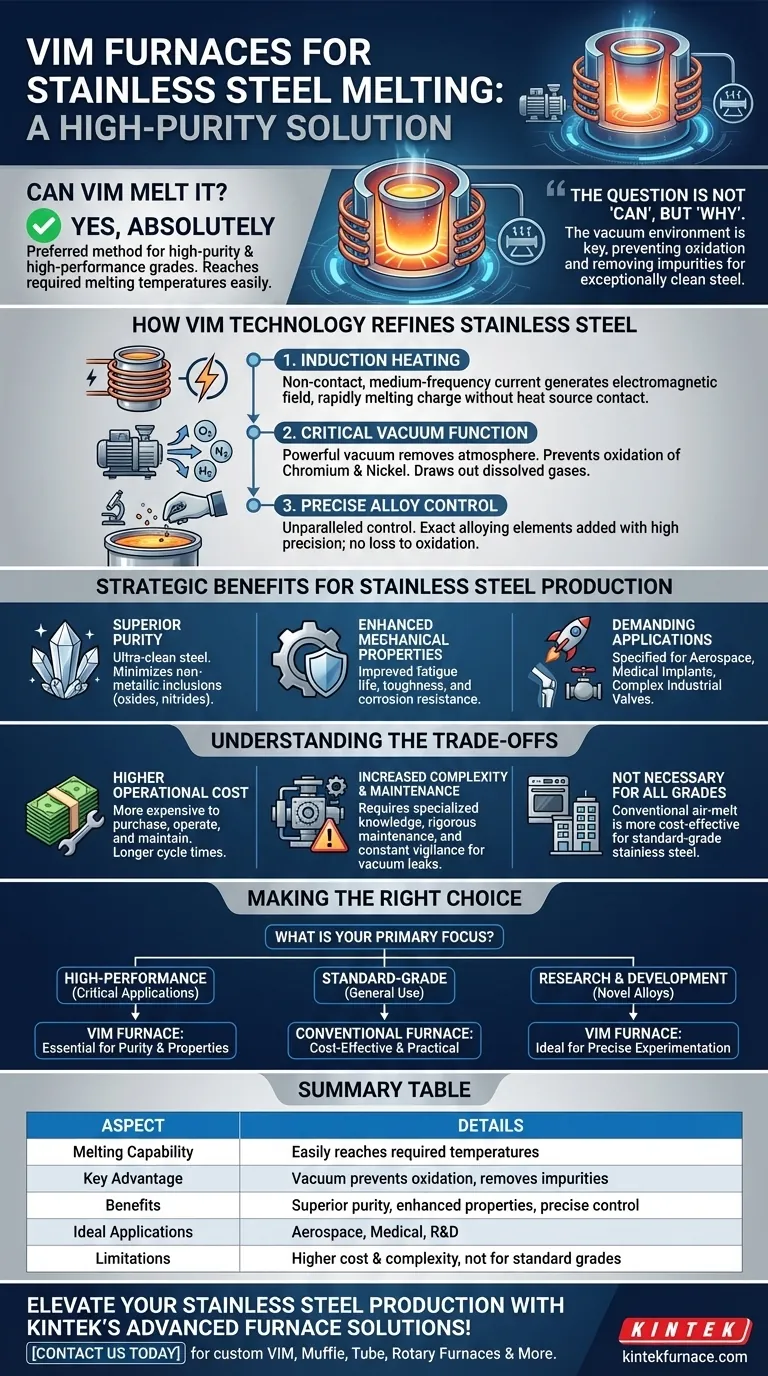

Oui, absolument. Un four de fusion par induction sous vide (VIM) est non seulement capable de faire fondre l'acier inoxydable, mais il est souvent la méthode privilégiée pour produire des nuances de haute pureté et de haute performance. Le four peut facilement atteindre les températures de fusion requises, tandis que sa caractéristique principale — le vide — offre des avantages significatifs pour contrôler la qualité finale de l'alliage.

La question n'est pas de savoir si un four VIM peut faire fondre l'acier inoxydable, mais pourquoi vous le choisiriez. La caractéristique principale d'un VIM est son environnement sous vide, qui empêche l'oxydation et élimine les impuretés, ce qui le rend idéal pour créer un acier inoxydable exceptionnellement propre pour des applications exigeantes.

Comment la technologie VIM affine l'acier inoxydable

Pour comprendre la valeur d'un four VIM, vous devez regarder au-delà de la simple fusion et vous concentrer sur le raffinage métallurgique qui se produit pendant le processus.

Le rôle du chauffage par induction

Une puissante bobine de cuivre, appelée inducteur, entoure le creuset contenant la matière première d'acier inoxydable. Un courant électrique à moyenne fréquence est passé à travers cette bobine.

Cela génère un champ électromagnétique puissant qui induit des courants de Foucault au sein de la charge d'acier, la chauffant et la faisant fondre efficacement et rapidement sans aucun contact direct avec une source de chaleur.

La fonction critique du vide

C'est le facteur de différenciation clé. Avant et pendant la fusion, un puissant système de vide élimine l'atmosphère de la chambre du four.

Cet environnement quasi-vide empêche l'oxygène, l'azote et d'autres gaz atmosphériques de réagir avec le métal en fusion. Pour l'acier inoxydable, c'est crucial pour prévenir l'oxydation des éléments d'alliage essentiels et coûteux comme le chrome et le nickel.

Cela aide également à extraire les gaz dissous comme l'hydrogène du bain de fusion, qui pourraient autrement entraîner la porosité et la fragilisation du produit moulé final.

Contrôle précis de la chimie de l'alliage

Avec l'interférence atmosphérique éliminée, les métallurgistes ont un contrôle inégalé sur la composition finale. Les éléments d'alliage peuvent être ajoutés avec une grande précision, sachant qu'ils ne seront pas perdus par oxydation. Cela garantit que le produit final répond aux spécifications chimiques exactes à chaque fois.

Les avantages stratégiques pour la production d'acier inoxydable

L'utilisation d'un four VIM est un choix délibéré pour atteindre un niveau de qualité de matériau plus élevé. Les avantages répondent directement aux défis courants de la fabrication d'alliages.

Pureté et propreté supérieures

Le principal avantage est la production d'acier ultra-propre. L'environnement sous vide minimise la formation d'inclusions non métalliques (comme les oxydes et les nitrures), qui sont des impuretés microscopiques pouvant compromettre l'intégrité du métal.

Propriétés mécaniques améliorées

Un acier plus propre se traduit directement par de meilleures performances. L'acier inoxydable produit dans un four VIM présente une durée de vie à la fatigue, une ténacité et une résistance à la corrosion améliorées car les points de défaillance courants (inclusions) ont été drastiquement réduits.

Adaptabilité aux applications exigeantes

Ce niveau de qualité élevé explique pourquoi l'acier inoxydable produit par VIM est spécifié pour les composants critiques dans des industries telles que l'aérospatiale, les implants médicaux et les vannes industrielles complexes. Dans ces domaines, la défaillance matérielle n'est pas une option.

Comprendre les compromis

Bien que puissant, un four VIM n'est pas la solution universelle pour toutes les fusions d'acier inoxydable. L'objectivité exige de reconnaître son rôle et ses limites spécifiques.

Coût d'exploitation plus élevé

Les fours VIM sont plus coûteux à acheter, à exploiter et à entretenir que les fours à induction atmosphérique ou à arc électrique standard. Les pompes à vide, les joints et les temps de cycle plus longs contribuent à un coût par tonne de métal produit plus élevé.

Complexité et maintenance accrues

L'exploitation d'un système à vide poussé nécessite des connaissances spécialisées et des programmes de maintenance rigoureux. Les fuites dans les joints de vide peuvent compromettre un lot entier, exigeant une vigilance constante de l'équipe d'exploitation.

Pas nécessaire pour toutes les nuances

Pour l'acier inoxydable à usage général utilisé dans des applications comme les appareils de cuisine, les éléments architecturaux ou les fixations standard, la haute pureté du VIM est souvent inutile. Un four de fusion à air conventionnel offre une solution beaucoup plus rentable pour ces nuances courantes.

Faire le bon choix pour votre application

Votre décision d'utiliser un four VIM doit être entièrement guidée par les exigences d'utilisation finale de l'alliage d'acier inoxydable.

- Si votre objectif principal est l'acier inoxydable haute performance pour les applications critiques : La pureté, la précision chimique et les propriétés mécaniques améliorées offertes par un four VIM sont essentielles.

- Si votre objectif principal est de produire de l'acier inoxydable de qualité standard pour un usage général : Un four à induction à air ou à arc électrique conventionnel est la solution la plus rentable et la plus pratique.

- Si votre objectif principal est la recherche et le développement de nouveaux alliages : L'environnement hautement contrôlé d'un four VIM offre la plateforme idéale pour une expérimentation précise.

En fin de compte, le choix d'un four VIM est une décision stratégique visant à prioriser la qualité et la performance finales du matériau par rapport au coût de production initial.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Capacité de fusion | Atteint facilement les températures requises pour la fusion de l'acier inoxydable. |

| Avantage clé | L'environnement sous vide empêche l'oxydation et élimine les impuretés. |

| Bénéfices | Pureté supérieure, propriétés mécaniques améliorées, contrôle précis des alliages. |

| Applications idéales | Aérospatiale, implants médicaux, vannes industrielles et R&D. |

| Limitations | Coût et complexité plus élevés ; non nécessaire pour les nuances standard. |

Élevez votre production d'acier inoxydable avec les solutions de fours haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours VIM personnalisés, des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée assure un alignement précis avec vos besoins expérimentaux uniques pour les alliages de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus et fournir des résultats supérieurs pour les applications critiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Où est placé le matériau cible dans un appareil de chauffage par induction et que lui arrive-t-il ? Découvrez la science du chauffage sans contact

- Quels sont les deux types de fours à induction ? Comparaison entre le four à canal et le four sans noyau

- Quel est le rôle du système de vide dans un four de fonderie sous vide ? Assurez la pureté et la performance de la fonderie de métaux

- Quels sont les avantages d'un four de fusion à induction IGBT ? Améliorer l'efficacité et la productivité

- Pourquoi la méthode de dispersion sous vide hydraulique convient-elle aux métaux à point de fusion élevé comme la fonte et l'acier ?

- Comment le processus de fusion par induction affecte-t-il physiquement les métaux ? Obtenez des fontes propres et homogènes avec précision

- Comment la sécurité de l'opérateur est-elle assurée pendant le processus de fusion par induction sous vide ? Découvrez une protection multicouche pour votre laboratoire

- Quel est le rôle d'un four à arc sous vide ? Maîtrisez la synthèse d'alliages à haute entropie avec précision