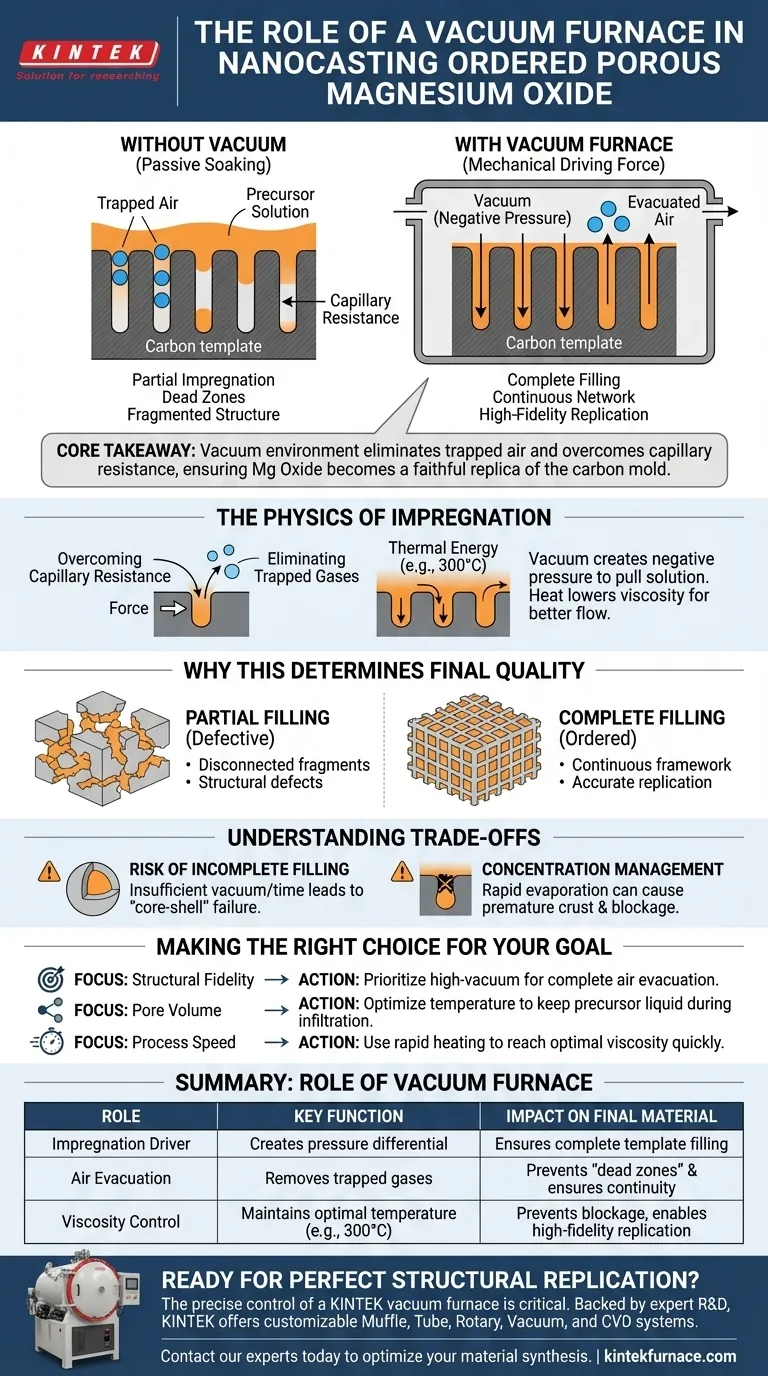

La fonction principale d'une étuve sous vide ou d'un four dans le nanocasting de l'oxyde de magnésium est d'agir comme une force motrice mécanique pendant l'étape d'imprégnation. En créant une différence de pression, elle force la solution de précurseur de nitrate de magnésium à pénétrer les vides microscopiques du gabarit de carbone, une tâche que le trempage passif ne peut pas accomplir efficacement.

Idée clé L'obtention d'une structure hautement ordonnée dépend entièrement de la manière dont le précurseur remplit le gabarit. L'environnement sous vide élimine l'air piégé et surmonte la résistance capillaire, garantissant que l'oxyde de magnésium devient une réplique structurelle fidèle du moule en carbone.

La physique de l'imprégnation sous vide

Surmonter la résistance capillaire

Dans le nanocasting, le gabarit de carbone contient des pores dont le diamètre n'est que de quelques nanomètres. À cette échelle, la résistance capillaire constitue une barrière importante.

Sans force externe, la tension superficielle empêche le précurseur liquide d'entrer dans ces minuscules espaces. Le vide crée un environnement de pression négative qui aspire physiquement la solution dans la structure interne profonde du carbone.

Élimination des gaz piégés

Les pores d'un gabarit de carbone sec sont naturellement remplis d'air. Si vous versez simplement une solution sur le gabarit, cet air est piégé, créant des "zones mortes" où le liquide ne peut pas atteindre.

En fonctionnant sous vide, vous évacuez activement l'air des pores. Cela élimine la contre-pression qui, autrement, repousserait le liquide, ouvrant la voie au nitrate de magnésium pour occuper 100 % du volume disponible.

Le rôle de l'énergie thermique

Le processus implique souvent le maintien de températures spécifiques, telles que 300°C, sous vide.

Cette température élevée abaisse la viscosité de la solution précurseur. Combinée au vide, cette énergie thermique augmente la mobilité des ions, leur permettant de circuler plus librement dans le réseau poreux complexe avant la solidification.

Pourquoi cela détermine la qualité finale

Assurer la continuité structurelle

L'objectif du nanocasting est de créer un matériau poreux "ordonné". Cet ordre nécessite un cadre continu.

Si l'imprégnation est partielle, l'oxyde de magnésium résultant sera constitué de fragments déconnectés plutôt que d'une structure cohérente. Le vide garantit que le précurseur forme un réseau continu à l'intérieur du moule.

Réplication précise du gabarit

L'oxyde de magnésium final est destiné à être une image inversée du gabarit de carbone.

Tout vide dans le gabarit qui reste non rempli entraîne un défaut dans le produit final. Le four sous vide assure une réplication de haute fidélité, garantissant que la surface spécifique et l'architecture des pores de l'oxyde de magnésium correspondent à la conception du gabarit de carbone.

Comprendre les compromis

Le risque de remplissage incomplet

Bien que le vide aide, ce n'est pas une baguette magique. Si la pression de vide est insuffisante, ou si le temps à température est trop court, le centre des particules du gabarit peut rester sec.

Cela conduit à un échec de type "cœur-écorce" où seule la surface extérieure du matériau est ordonnée, tandis que l'intérieur s'effondre lors de l'étape de retrait du gabarit.

Gestion de la concentration

L'utilisation du vide à des températures élevées (comme 300°C) favorise une évaporation ou une décomposition rapide des composants de la solution.

Si le solvant s'évapore trop rapidement avant que les pores ne soient remplis, le précurseur peut précipiter aux bouches des pores, les bloquant. Cela crée une croûte qui empêche une infiltration plus poussée, ruinant la structure interne.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre oxyde de magnésium poreux ordonné, adaptez votre approche à vos besoins spécifiques :

- Si votre objectif principal est la fidélité structurelle : Privilégiez un niveau de vide élevé pour garantir que chaque vide nanométrique soit évacué de l'air avant d'introduire le précurseur.

- Si votre objectif principal est le volume des pores : Assurez-vous que la température est optimisée pour maintenir le précurseur strictement en phase liquide pendant l'infiltration afin d'éviter un blocage prématuré.

- Si votre objectif principal est la vitesse du processus : Utilisez un four sous vide avec des capacités de chauffage rapides pour atteindre rapidement le point de viscosité optimal pour le précurseur.

L'étape du vide n'est pas simplement une phase de séchage ; c'est l'architecte de la structure interne finale de votre matériau.

Tableau récapitulatif :

| Rôle du four sous vide | Fonction clé | Impact sur le matériau final |

|---|---|---|

| Moteur d'imprégnation | Crée une différence de pression pour forcer le précurseur dans les nanopores | Assure le remplissage complet du gabarit de carbone |

| Évacuation de l'air | Élimine les gaz piégés des pores du gabarit | Prévient les "zones mortes" et assure la continuité structurelle |

| Contrôle de la viscosité | Maintient une température optimale (par exemple, 300°C) pour le flux du précurseur | Prévient le blocage prématuré et permet une réplication de haute fidélité |

Prêt à obtenir une réplication structurelle parfaite dans votre processus de nanocasting ?

Le contrôle précis offert par un four sous vide KINTEK est essentiel pour piloter l'infiltration des précurseurs et éliminer les défauts dans les matériaux poreux ordonnés comme l'oxyde de magnésium. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins uniques en matière de nanocasting.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK peut optimiser votre synthèse de matériaux pour une fidélité structurelle et un volume de pores supérieurs.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Pourquoi le LNMO doit-il être séché à 100°C dans une étuve sous vide ? Optimiser les performances du revêtement de cathode

- Quels sont les avantages environnementaux des fours sous vide ? Atteindre zéro émission et une haute efficacité

- Quelles capacités de température le système de four sous vide offre-t-il ? Découvrez le chauffage de précision pour les applications exigeantes

- Quelles sont les caractéristiques du traitement thermique sous vide ? Débloquez des performances et un contrôle supérieurs des matériaux

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les matériaux isolants couramment utilisés dans les fours sous vide ? Optimisez le contrôle de la chaleur pour votre laboratoire

- Pourquoi un four de frittage industriel à haute température est-il nécessaire pour la production de supports de membranes céramiques multicanaux ? Rôles clés dans la transformation des matériaux

- Comment une pompe à vide contribue-t-elle à la formation de structures ponctuelles de MoS2 ? Maîtriser le contrôle de la croissance à l'échelle nanométrique