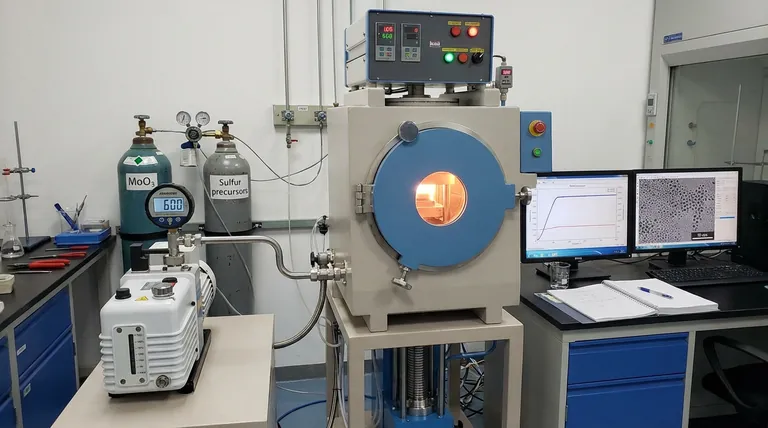

Une pompe à vide est le mécanisme de contrôle essentiel qui permet la formation de structures ponctuelles de MoS2 de type III en maintenant un environnement de basse pression spécifique. En travaillant de concert avec des vannes pour stabiliser la chambre à environ 600 mTorr, la pompe crée les conditions thermodynamiques nécessaires à la vaporisation des précurseurs et à la rétraction physique du matériau en nanoparticules distinctes.

Point clé à retenir La pompe à vide remplit une double fonction : elle assure la vaporisation complète des précurseurs de MoO3 et facilite un phénomène de "désamarrage" sur le substrat. Cet environnement de pression spécifique force le matériau en croissance à se contracter en gouttelettes discrètes de 20 à 30 nm plutôt qu'à s'étaler en un film continu.

Le rôle de la pression dans la dynamique de croissance

Contrôler l'environnement

La formation des structures de type III n'est pas spontanée ; elle nécessite une atmosphère hautement contrôlée.

La pompe à vide, régulant le système via des vannes, maintient la pression à un niveau précis de 600 mTorr. Ce point de pression spécifique est la condition fondamentale pour les réactions chimiques et physiques ultérieures.

Faciliter la vaporisation des précurseurs

Aux pressions atmosphériques standard, les précurseurs d'oxyde de molybdène (MoO3) peuvent ne pas se comporter comme requis pour ce mode de croissance spécifique.

L'environnement de basse pression généré par la pompe favorise la vaporisation complète de ces précurseurs. Cela garantit que les réactifs sont dans la phase gazeuse correcte pour se déposer efficacement sur la surface cible.

Induire la contraction du matériau

La caractéristique distinctive des structures de type III est leur morphologie "ponctuelle".

L'environnement de 600 mTorr exploite la faible mouillabilité du MoS2 sur les surfaces de WS2. Parce que les conditions de pression découragent le matériau de s'étaler à plat, le MoS2 est physiquement contraint de se contracter et de former des gouttelettes.

Le résultat de la sulfurisation

Cette contraction se produit spécifiquement pendant la phase de sulfurisation du processus de croissance.

Alors que le matériau se rétracte en raison de la dynamique de basse pression et de mouillabilité, il forme des particules discrètes ressemblant à des gouttelettes de 20 à 30 nm. Ces particules distinctes constituent l'hétérostructure finale de MoS2/WS2.

Comprendre les compromis

La précision est non négociable

Bien qu'une pompe à vide soit un outil standard, l'exigence ici n'est pas simplement "aussi bas que possible".

Le processus repose sur un environnement précis de 600 mTorr. S'écarter significativement de cette pression pourrait altérer le taux de vaporisation du MoO3 ou modifier la dynamique de la tension superficielle, empêchant potentiellement la formation des points distincts.

Dépendances de l'interaction de surface

La pompe permet la formation de points, mais elle repose sur les propriétés du matériau sous-jacent pour fonctionner.

Cette méthode exploite spécifiquement l'interaction entre le MoS2 et le WS2. La pompe à vide renforce la tendance naturelle du MoS2 à se désamarrer du WS2 ; cette technique peut ne pas être transférable aux associations de matériaux ayant une mouillabilité élevée (où les matériaux adhèrent et s'étalent naturellement).

Faire le bon choix pour votre objectif

L'obtention de structures ponctuelles de MoS2 de type III nécessite une adhésion stricte aux paramètres de pression. Utilisez le guide suivant pour aligner la configuration de votre processus :

- Si votre objectif principal est d'obtenir des structures ponctuelles discrètes (Type III) : Vous devez calibrer votre pompe à vide et vos vannes pour verrouiller la pression spécifiquement à 600 mTorr afin de déclencher la contraction nécessaire du matériau.

- Si votre objectif principal est l'efficacité des précurseurs : Assurez-vous que votre pompe maintient une pression suffisamment basse pour obtenir une vaporisation complète du MoO3, empêchant les solides non réagis de contaminer le substrat.

Le succès de la croissance des structures de type III repose sur l'utilisation de la pression de vide non seulement pour dégager la chambre, mais aussi pour façonner physiquement le matériau à l'échelle nanométrique.

Tableau récapitulatif :

| Caractéristique | Paramètre | Impact sur la croissance du MoS2 |

|---|---|---|

| Pression cible | 600 mTorr | Crée un environnement thermodynamique pour la formation de points |

| État du précurseur | Vaporisation du MoO3 | Assure que les réactifs en phase gazeuse se déposent efficacement |

| Morphologie | Désamarrage/Contraction | Force le matériau à former des gouttelettes discrètes de 20 à 30 nm |

| Type de surface | Faible mouillabilité (WS2) | Facilite l'effet de "perlage" du MoS2 |

| Phase concernée | Phase de sulfurisation | Étape critique où le matériau se rétracte en points |

Élevez votre recherche à l'échelle nanométrique avec la précision KINTEK

L'obtention de structures ponctuelles parfaites de MoS2 de type III nécessite plus qu'un simple vide, elle exige une stabilité absolue de la pression. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide, CVD et fours à haute température haute performance conçus pour répondre aux exigences rigoureuses de la science des matériaux.

Que vous ayez besoin de solutions personnalisables pour la vaporisation du MoO3 ou d'un contrôle précis de la pression pour des hétérostructures complexes, KINTEK offre la fiabilité que votre laboratoire mérite. Contactez-nous dès aujourd'hui pour découvrir comment nos équipements de laboratoire avancés peuvent optimiser votre processus de croissance et stimuler votre prochaine percée.

Références

- Jungtae Nam, Keun‐Soo Kim. Tailored Synthesis of Heterogenous 2D TMDs and Their Spectroscopic Characterization. DOI: 10.3390/nano14030248

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelle est l'importance des systèmes de séchage sous vide à haute température pour la régénération des matériaux de déshydratation ? Améliorer l'efficacité

- Quelles conditions physiques un four sous vide à haute température offre-t-il aux squelettes de SiC ? Guide expert de frittage

- Pourquoi les fours à vide sont-ils importants pour le traitement de l'acier inoxydable ? Assurer la résistance à la corrosion et des finitions impeccables

- Quel est l'inconvénient du four à graphite ? Compromis clés pour l'analyse ultra-trace

- Qu'est-ce qui peut provoquer un court-circuit des isolants d'éléments chauffants pendant le fonctionnement d'un four ? Prévenir les pannes coûteuses d'équipement

- Quel est l'objectif d'un four de frittage sous vide ? Créer des pièces haute performance avec une pureté supérieure

- Comment un four de traitement thermique modifie-t-il les composites Fe-Cu ? Amélioration de la résistance et de la ténacité grâce à des cycles thermiques de précision

- Quels sont les avantages d'utiliser le procédé de l'agglomération (sinter) dans un haut fourneau ? Augmenter l'efficacité et réduire les coûts