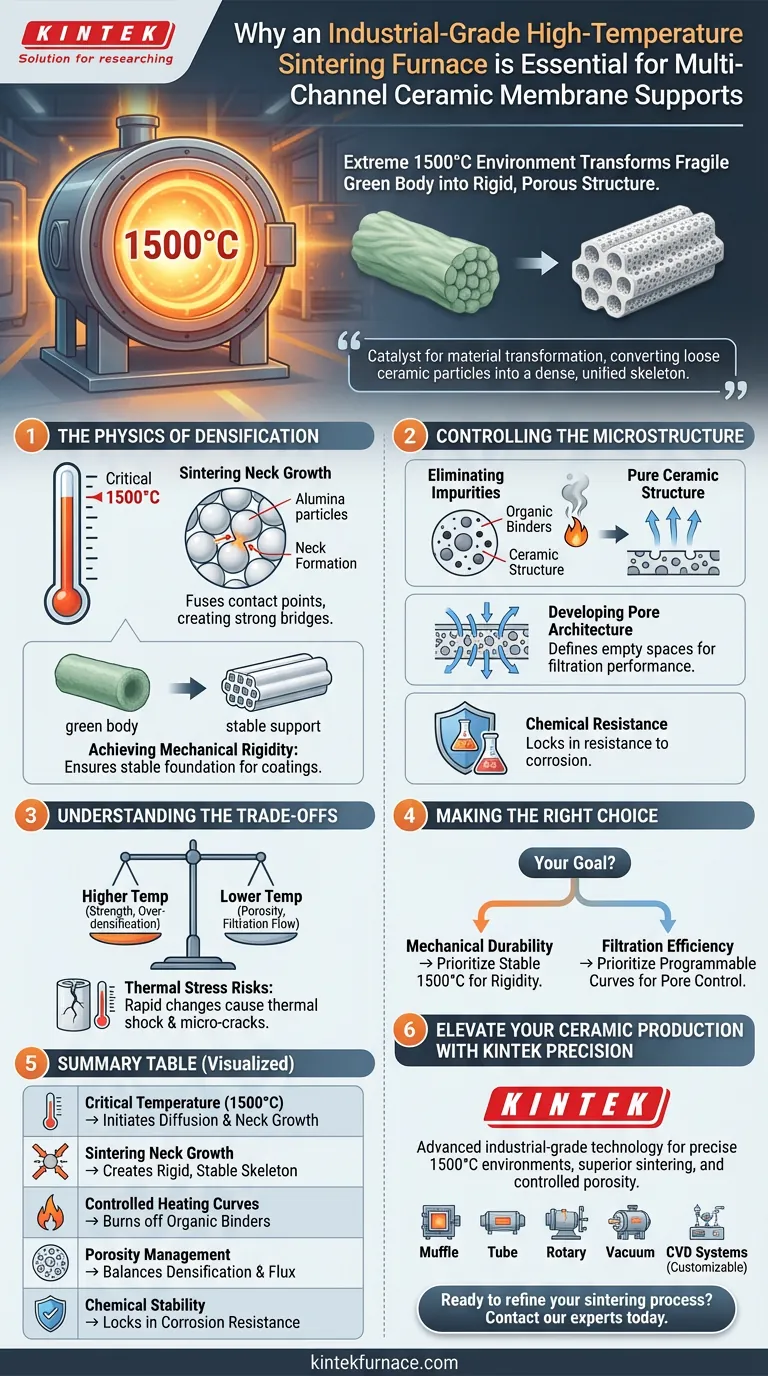

Un four de frittage industriel à haute température est principalement requis pour générer l'environnement thermique extrême de 1500°C nécessaire au traitement des supports céramiques à base d'alumine. Ce seuil de température spécifique déclenche les changements physico-chimiques qui transforment un "corps vert" extrudé et fragile en une structure rigide et poreuse, dotée de la résistance mécanique nécessaire à la filtration industrielle.

Le four sert de catalyseur à la transformation des matériaux, convertissant les particules céramiques lâches en un squelette dense et unifié par la croissance des cols de frittage. Ce processus est le facteur décisif dans l'établissement de la résistance finale, de la résistance chimique et de la structure poreuse du support de membrane.

La physique de la densification

Atteindre les températures critiques

La production de supports multicanaux robustes, en particulier ceux en alumine, nécessite des températures atteignant 1500°C.

Les fours standards ne peuvent pas maintenir cette intensité, essentielle pour initier la diffusion des particules céramiques.

Croissance des cols de frittage

À ces températures élevées, les particules d'alumine individuelles subissent un processus appelé croissance des cols de frittage.

C'est là que les points de contact entre les particules fusionnent, créant des ponts solides qui solidifient le matériau sans le faire fondre complètement.

Obtenir la rigidité mécanique

La transition d'un "corps vert" (la forme non cuite) à un support fini repose sur cette densification thermique.

Le four garantit que le support devient une base stable, suffisamment solide pour supporter l'application de couches fonctionnelles ultérieures sans s'effondrer ni se dégrader.

Contrôler la microstructure

Élimination des impuretés

Avant que les particules céramiques ne fusionnent, le four doit éliminer les composants non céramiques.

Des courbes de chauffage précises utilisent des temps de maintien spécifiques pour brûler les liants organiques et les impuretés résiduelles utilisées lors de la phase d'extrusion, ne laissant qu'une structure céramique pure.

Développement de l'architecture des pores

Le processus de cuisson ne fait pas que durcir le matériau ; il définit les espaces vides à l'intérieur.

Le cycle thermique facilite l'agencement spécifique des particules, formant un substrat de membrane céramique poreuse avec une porosité contrôlée, essentielle à la performance de filtration.

Résistance chimique

En facilitant la liaison physico-chimique complète et la transformation cristalline, le four fixe les propriétés chimiques du matériau.

Cela garantit que la membrane finale peut résister à la corrosion et aux attaques chimiques lors de processus de filtration industrielle difficiles.

Comprendre les compromis

Température vs Porosité

Il existe un équilibre délicat entre la température de cuisson et la capacité de filtration.

Des températures plus élevées augmentent généralement la résistance mécanique, mais peuvent entraîner une sur-densification, qui ferme les pores et réduit le flux (débit) de la membrane.

Risques de contrainte thermique

Bien que la chaleur élevée soit nécessaire, des changements rapides de température peuvent être destructeurs.

Les fours industriels doivent offrir un contrôle précis des vitesses de chauffage et de refroidissement ; sinon, les supports céramiques peuvent subir un choc thermique, entraînant des micro-fissures qui ruinent l'intégrité de la structure multicanale.

Faire le bon choix pour votre objectif

Pour sélectionner le protocole de frittage correct pour vos supports céramiques, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est la durabilité mécanique : Privilégiez un four capable de maintenir des températures stables de 1500°C pour maximiser la croissance des cols de frittage et la rigidité du support.

- Si votre objectif principal est l'efficacité de la filtration : Assurez-vous que le four offre des courbes de chauffage programmables pour contrôler précisément l'élimination des liants et la formation des pores sans sur-densifier le substrat.

Le four n'est pas simplement une source de chaleur ; c'est l'outil de précision qui définit la réalité structurelle du produit céramique final.

Tableau récapitulatif :

| Caractéristique | Impact sur le support de membrane céramique |

|---|---|

| Température critique (1500°C) | Initie la diffusion des particules d'alumine et la croissance des cols de frittage. |

| Croissance des cols de frittage | Fusionne les particules aux points de contact pour créer un squelette rigide et stable. |

| Courbes de chauffage contrôlées | Élimine efficacement les liants organiques pour assurer la pureté du matériau. |

| Gestion de la porosité | Équilibre la densification et le flux en définissant la structure poreuse interne. |

| Stabilité chimique | Assure la résistance à la corrosion pour une utilisation dans des environnements industriels difficiles. |

Élevez votre production de céramiques avec la précision KINTEK

Ne laissez pas des cycles thermiques incohérents compromettre l'intégrité de vos supports céramiques multicanaux. KINTEK fournit la technologie industrielle avancée nécessaire pour atteindre l'environnement précis de 1500°C requis pour une croissance supérieure des cols de frittage et une porosité contrôlée.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables selon vos besoins spécifiques en fours de laboratoire ou industriels à haute température. Que vous optimisiez la durabilité mécanique ou l'efficacité de la filtration, nos systèmes offrent la précision thermique dont votre projet a besoin.

Prêt à affiner votre processus de frittage ? Contactez nos experts dès aujourd'hui pour trouver la solution personnalisable parfaite pour vos applications uniques à haute température.

Guide Visuel

Références

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le but spécifique de l'utilisation d'un four à haute température sous vide pour le prétraitement des poudres ? Assurer des interfaces nettes

- Quels sont les principaux avantages de l'utilisation d'un four sous vide dans les processus industriels ? Atteindre une qualité et une efficacité supérieures

- Quel est l'objectif de l'utilisation d'un vide dans un four ? Empêcher l'oxydation et obtenir une pureté matérielle supérieure

- Quelle est la valeur technique de l'utilisation d'un four à vide poussé pour les revêtements CrSiN-Y ? Isoler parfaitement la stabilité thermique

- Quelles conditions physiques un four sous vide à haute température offre-t-il aux squelettes de SiC ? Guide expert de frittage

- Quelle est la plage de température des fours sous vide de laboratoire et quels facteurs l'influencent ? Trouvez l'ajustement parfait pour votre laboratoire

- Quels types de composants sont généralement traités par cémentation sous vide ? Améliorer la durabilité des engrenages, des arbres et plus encore

- Quelle est l'importance d'un système de contrôle de pression automatisé dans une chambre à vide ? Optimiser la nitruration par plasma