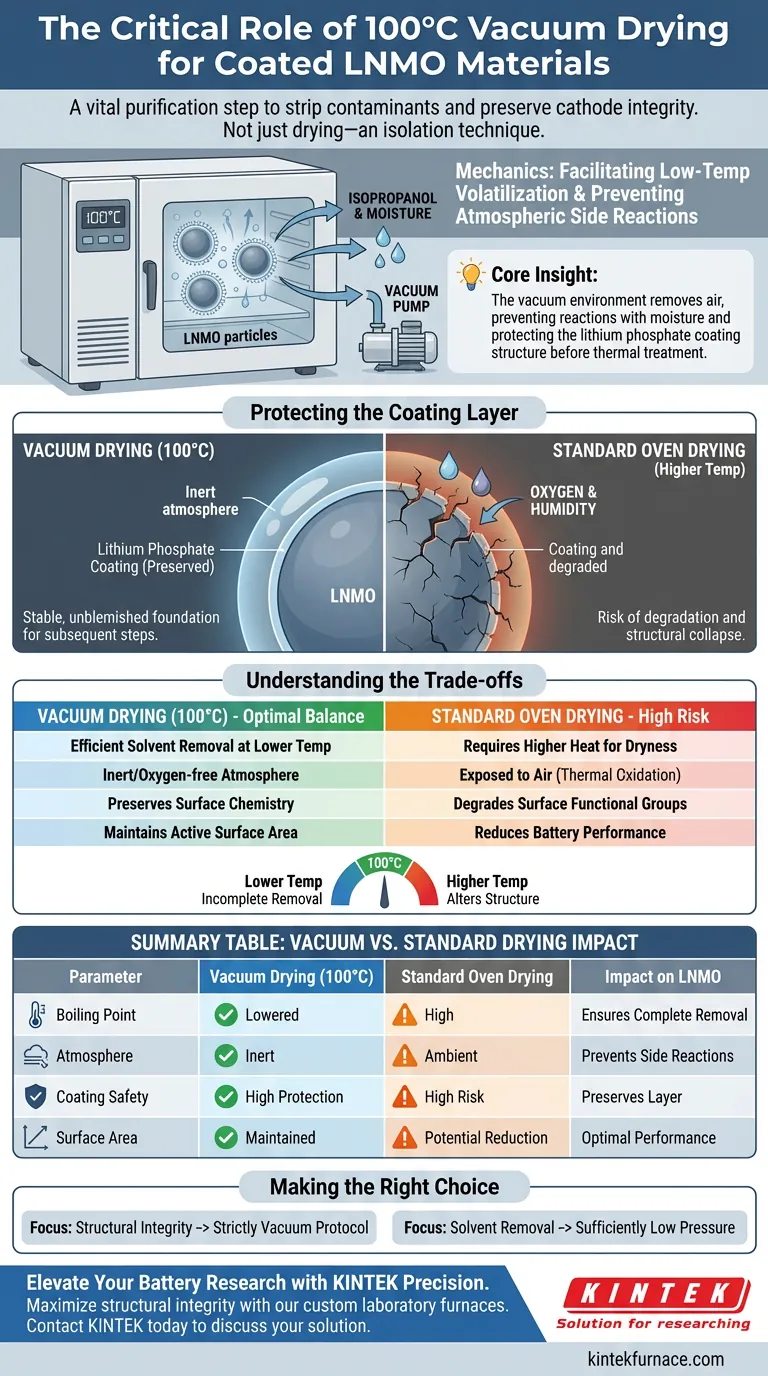

L'application du séchage sous vide à 100°C est une étape de purification critique conçue pour éliminer les contaminants volatils sans compromettre la stabilité chimique de votre matériau de cathode. Ce protocole spécifique assure l'élimination complète du solvant isopropanol et de l'humidité résiduelle, tout en isolant simultanément la surface réactive de l'oxyde de lithium-nickel-manganèse (LNMO) de l'interférence atmosphérique.

Idée clé : L'environnement sous vide ne sert pas seulement au séchage ; c'est une technique d'isolation. En éliminant l'air, vous empêchez les réactions secondaires entre le LNMO et l'humidité atmosphérique, protégeant ainsi l'intégrité structurelle de la délicate couche de revêtement de phosphate de lithium avant le traitement thermique final.

La mécanique du séchage sous vide du LNMO

Faciliter la volatilisation à basse température

La fonction principale de l'étuve de séchage sous vide de laboratoire est de réduire la pression interne. Ce changement physique abaisse le point d'ébullition des solvants comme l'isopropanol.

En opérant sous pression réduite, vous permettez à ces solvants de se volatiliser efficacement à 100°C. Cela garantit l'élimination complète des agents liquides utilisés pendant le processus de revêtement sans nécessiter une chaleur excessive qui pourrait endommager le matériau.

Prévenir les réactions secondaires atmosphériques

Les étuves de séchage standard exposent les matériaux à l'air ambiant, qui contient de l'oxygène et de l'humidité. À des températures élevées, le LNMO est très susceptible de réagir avec ces impuretés atmosphériques.

L'environnement sous vide élimine complètement cette variable. Il crée un espace inerte où le matériau peut sécher sans subir de changements chimiques indésirables, préservant ainsi spécifiquement la chimie de surface du matériau.

Protéger la couche de revêtement

L'objectif ultime de cette phase de séchage est de préserver la couche de revêtement de phosphate de lithium. Ce revêtement est souvent nouvellement formé et chimiquement vulnérable.

S'il est exposé à l'humidité ou à l'oxydation à haute température pendant la phase de séchage, cette couche pourrait se dégrader ou subir un effondrement structurel. Le séchage sous vide établit une base stable et intacte nécessaire aux étapes ultérieures de durcissement et de traitement thermique.

Comprendre les compromis

Le risque du séchage en étuve standard

Tenter de reproduire ce processus dans une étuve standard, non sous vide, est un point de défaillance courant. Sans pression réduite, des températures plus élevées sont souvent nécessaires pour obtenir le même niveau de sécheresse.

Ce stress thermique accru, combiné à l'exposition à l'air, entraîne fréquemment l'oxydation thermique de la surface du matériau. Cela peut réduire la surface spécifique active et dégrader les groupes fonctionnels de surface, diminuant ainsi les performances de la batterie.

Équilibrer température et pression

Bien que 100°C soit la norme, des écarts peuvent être préjudiciables. Des températures plus basses peuvent entraîner une élimination incomplète du solvant, causant des défauts lors de la cuisson finale.

Inversement, des températures significativement plus élevées – même sous vide – risquent de modifier la structure cristalline du LNMO avant que le revêtement ne soit correctement fixé. Le protocole de vide à 100°C représente l'équilibre optimal entre l'élimination efficace des solvants et la préservation du matériau.

Faire le bon choix pour votre objectif

Lors de l'établissement de votre protocole de synthèse, tenez compte de vos exigences spécifiques en matière de pureté et de structure :

- Si votre objectif principal est l'intégrité structurelle : Adhérez strictement au protocole sous vide pour éviter les réactions secondaires qui compromettent le revêtement de phosphate de lithium.

- Si votre objectif principal est l'élimination des solvants : Assurez-vous que la pression du vide est suffisamment basse pour volatiliser complètement l'isopropanol à 100°C, évitant ainsi les défauts de porosité aux stades ultérieurs.

L'exécution correcte de cette étape de séchage "verrouille" efficacement la qualité de votre matériau précurseur, préparant le terrain pour un produit final de haute performance.

Tableau récapitulatif :

| Paramètre | Séchage sous vide (100°C) | Séchage en étuve standard | Impact sur le LNMO |

|---|---|---|---|

| Point d'ébullition | Abaissé (Volatilisation efficace) | Élevé (Nécessite plus de chaleur) | Assure une élimination complète du solvant |

| Atmosphère | Inerte / Sans oxygène | Air ambiant / Humidité | Prévient les réactions secondaires de surface |

| Sécurité du revêtement | Haute protection | Risque élevé de dégradation | Préserve la couche de phosphate de lithium |

| Surface | Maintenue | Réduction potentielle | Assure des performances optimales de la batterie |

Élevez votre recherche sur les batteries avec la précision KINTEK

Maximisez l'intégrité structurelle de vos matériaux de cathode avec des équipements de laboratoire conçus pour le traitement thermique sensible. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes sous vide, muffles, tubes, rotatifs et CVD haute performance – tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire. Que vous séchiez des précurseurs LNMO délicats ou que vous effectuiez des frittages à haute température, nos fours fournissent la stabilité et le contrôle dont votre recherche a besoin.

Prêt à optimiser votre flux de synthèse ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée avec nos experts techniques.

Guide Visuel

Références

- So Young Choi, Hyun Deog Yoo. Synthesis and Electrochemical Properties of the Li3PO4-Coated LiNi0.5Mn1.5O4 Cathode Materials for High-Voltage Lithium-Ion Batteries. DOI: 10.3390/en18133387

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce que la cémentation sous vide et comment fonctionne-t-elle ? Découvrez le traitement de durcissement des surfaces avancé pour des composants en acier supérieurs

- Quels matériaux sont utilisés dans un four sous vide ? Un guide des performances à haute température

- Comment un four industriel de traitement thermique à haute température garantit-il les performances des matériaux ? Maîtriser l'homogénéisation de l'acier

- Comment un four de vieillissement sous vide de haute précision contrôle-t-il la précipitation dans les superalliages ? Ingénierie des phases gamma prime

- Pourquoi un four de traitement thermique sous vide est-il nécessaire pour les MOF-CIGC ? Prévenir l'oxydation et assurer un encapsulage parfait du verre

- Comment un four de brasage sous vide poussé améliore la piézorésistivité des couches minces de CuMnNi par recuit de précision

- Quel est le mécanisme technique principal du brasage sous faible teneur en oxygène ? Maîtriser la décomposition des oxydes pour des liaisons parfaites

- Comment un environnement d'argon de haute pureté impacte-t-il le fonctionnement d'un four de frittage ? Obtenez l'excellence des électrodes 316L