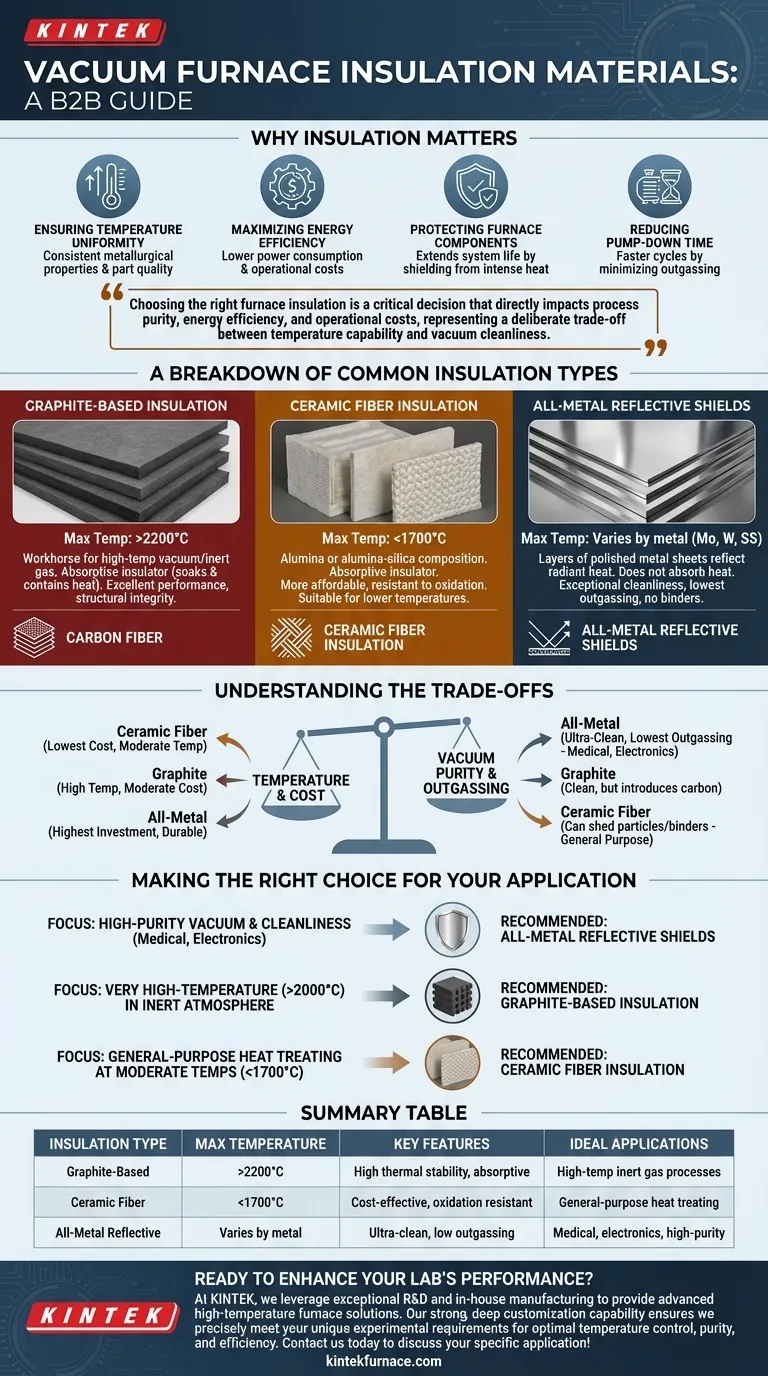

Les matériaux isolants les plus courants utilisés dans les fours sous vide se répartissent en trois catégories principales : l'isolation à base de graphite (comme le feutre rigide ou les plaques), les panneaux de fibre céramique et les écrans thermiques réfléchissants entièrement métalliques généralement fabriqués à partir de molybdène, de tungstène ou d'acier inoxydable. Chaque matériau est choisi en fonction de la température de fonctionnement maximale du four, de la pureté du vide requise et du processus spécifique en cours.

Le choix de la bonne isolation de four ne se limite pas à contenir la chaleur. C'est une décision critique qui a un impact direct sur la pureté du processus, l'efficacité énergétique et les coûts d'exploitation, le matériau idéal représentant un compromis délibéré entre la capacité de température et la propreté du vide.

Pourquoi l'isolation est-elle critique dans un four sous vide

Une isolation appropriée, souvent appelée "zone chaude", est le cœur d'un four sous vide efficace et fiable. Ses performances dictent la qualité de vos résultats et le coût d'exploitation.

Assurer l'uniformité de la température

Un ensemble d'isolation bien conçu garantit que la chaleur est distribuée uniformément dans toute la zone de travail. Cette uniformité est essentielle pour obtenir des propriétés métallurgiques et une qualité de pièce constantes.

Maximiser l'efficacité énergétique

Le rôle principal de l'isolation est d'empêcher la chaleur de s'échapper de la zone chaude. En réfléchissant ou en contenant l'énergie thermique, elle réduit drastiquement la puissance requise pour atteindre et maintenir une température cible, diminuant ainsi les coûts d'exploitation.

Protéger les composants du four

La chaleur intense générée dans la zone chaude peut endommager la chambre à vide, les joints et d'autres composants externes. L'isolation agit comme une barrière protectrice, prolongeant la durée de vie de l'ensemble du système de four.

Réduire le temps de pompage

Une isolation efficace aide à minimiser le dégazage des molécules piégées des parois de la chambre en les maintenant plus froides. Cela permet aux pompes à vide d'atteindre le niveau de pression souhaité plus rapidement, réduisant ainsi les temps de cycle.

Un aperçu des types d'isolation courants

Chaque matériau isolant fonctionne selon des principes différents et offre un ensemble distinct d'avantages.

Isolation à base de graphite

L'isolation en graphite, disponible sous forme de panneaux rigides ou de feutre souple, est un matériau de prédilection pour les applications sous vide et sous gaz inerte à haute température. Elle est fabriquée à partir de fibres de carbone traitées pour résister à une chaleur extrême.

C'est un isolant absorbant, ce qui signifie qu'il absorbe la chaleur et la contient. Le graphite est privilégié pour ses excellentes performances à des températures dépassant 2200 °C et son intégrité structurelle.

Isolation en fibre céramique

L'isolation en fibre céramique est composée de matériaux comme l'alumine ou l'alumine-silice. C'est aussi un isolant absorbant, similaire au graphite, mais il est généralement utilisé pour les applications à basse température, généralement inférieures à 1700 °C.

Elle est souvent plus abordable que le graphite et peut être utilisée dans des fours qui peuvent occasionnellement être exposés à l'air à des températures élevées, où le graphite s'oxyderait rapidement.

Écrans réfléchissants entièrement métalliques

Contrairement au graphite ou à la céramique, une zone chaude entièrement métallique n'absorbe pas la chaleur. Au lieu de cela, elle est constituée de plusieurs couches de tôles métalliques polies (comme le molybdène, le tungstène ou l'acier inoxydable) qui réfléchissent la chaleur radiante vers la charge de travail.

Cette conception est appréciée pour sa propreté exceptionnelle. Parce que les métaux ont une très faible pression de vapeur et ne contiennent pas de liants, ils n'introduisent pratiquement aucune contamination dans l'environnement sous vide, ce qui les rend idéaux pour les processus sous ultra-vide et sensibles.

Comprendre les compromis

Le choix de l'isolation est rarement simple et implique d'équilibrer les performances, les exigences du processus et le coût.

Température vs. choix du matériau

La température de fonctionnement maximale de votre four est la première et la plus importante contrainte. Les fibres céramiques sont rentables pour les températures modérées, tandis que le graphite et les écrans entièrement métalliques sont nécessaires pour les processus fonctionnant au-dessus de 1800 °C.

Pureté du vide et dégazage

Pour les applications telles que les implants médicaux, l'électronique aérospatiale ou les composants semi-conducteurs, la pureté du processus est primordiale. Les écrans entièrement métalliques offrent le plus faible dégazage et l'environnement le plus propre.

Les fibres céramiques peuvent libérer des particules microscopiques, et les liants utilisés en leur sein peuvent être une source de contamination. Le graphite, bien que propre, peut introduire du carbone dans l'atmosphère du four, ce qui peut être indésirable pour certains matériaux.

Coût et longévité

Le coût initial est souvent un facteur déterminant. Généralement, la fibre céramique est la moins chère, suivie par le graphite, les zones chaudes entièrement métalliques représentant l'investissement le plus important.

Cependant, les écrans entièrement métalliques sont durables, résistants aux dommages mécaniques et peuvent être nettoyés, offrant une longue durée de vie qui peut compenser le prix initial plus élevé. Le graphite peut être cassant, et le graphite et la céramique peuvent être sensibles aux dommages.

Faire le bon choix pour votre application

Le choix de l'isolation optimale nécessite d'aligner les propriétés du matériau avec votre objectif de processus principal.

- Si votre objectif principal est un vide de haute pureté et une propreté (par exemple, médical, électronique) : Les écrans réfléchissants entièrement métalliques sont le choix supérieur en raison d'un dégazage minimal.

- Si votre objectif principal est le traitement à très haute température (>2000 °C) dans une atmosphère inerte : L'isolation à base de graphite offre les meilleures performances thermiques et la meilleure stabilité.

- Si votre objectif principal est le traitement thermique à usage général à des températures modérées (<1700 °C) : L'isolation en fibre céramique offre une solution fiable et très rentable.

En fin de compte, comprendre ces compromis fondamentaux vous permet de spécifier un ensemble d'isolation qui offre les performances, la pureté et l'efficacité que votre application exige.

Tableau récapitulatif :

| Type d'isolation | Température max. | Caractéristiques clés | Applications idéales |

|---|---|---|---|

| À base de graphite | >2200°C | Haute stabilité thermique, absorbant | Processus sous gaz inerte à haute température |

| Fibre céramique | <1700°C | Rentable, résistant à l'oxydation | Traitement thermique à usage général |

| Réfléchissant entièrement métallique | Varie selon le métal | Ultra-propre, faible dégazage | Applications médicales, électroniques, processus de haute pureté |

Prêt à améliorer les performances de votre laboratoire avec la bonne isolation de four sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques pour un contrôle optimal de la température, de la pureté et de l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir votre application spécifique !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme