Les principaux avantages environnementaux des fours sous vide découlent de deux caractéristiques fondamentales : leur fonctionnement exceptionnellement propre et sans émission, et leur haute efficacité énergétique. En chauffant les matériaux dans un vide contrôlé, ces systèmes éliminent les sous-produits de combustion courants dans les fours traditionnels et utilisent une isolation et des commandes avancées pour minimiser le gaspillage d'énergie.

L'avantage principal d'un four sous vide n'est pas seulement qu'il est plus propre, mais que toute sa conception lie fondamentalement la performance environnementale à la qualité du processus. Il obtient des résultats supérieurs en éliminant les contaminants atmosphériques, un processus qui prévient intrinsèquement la pollution et maximise l'efficacité énergétique.

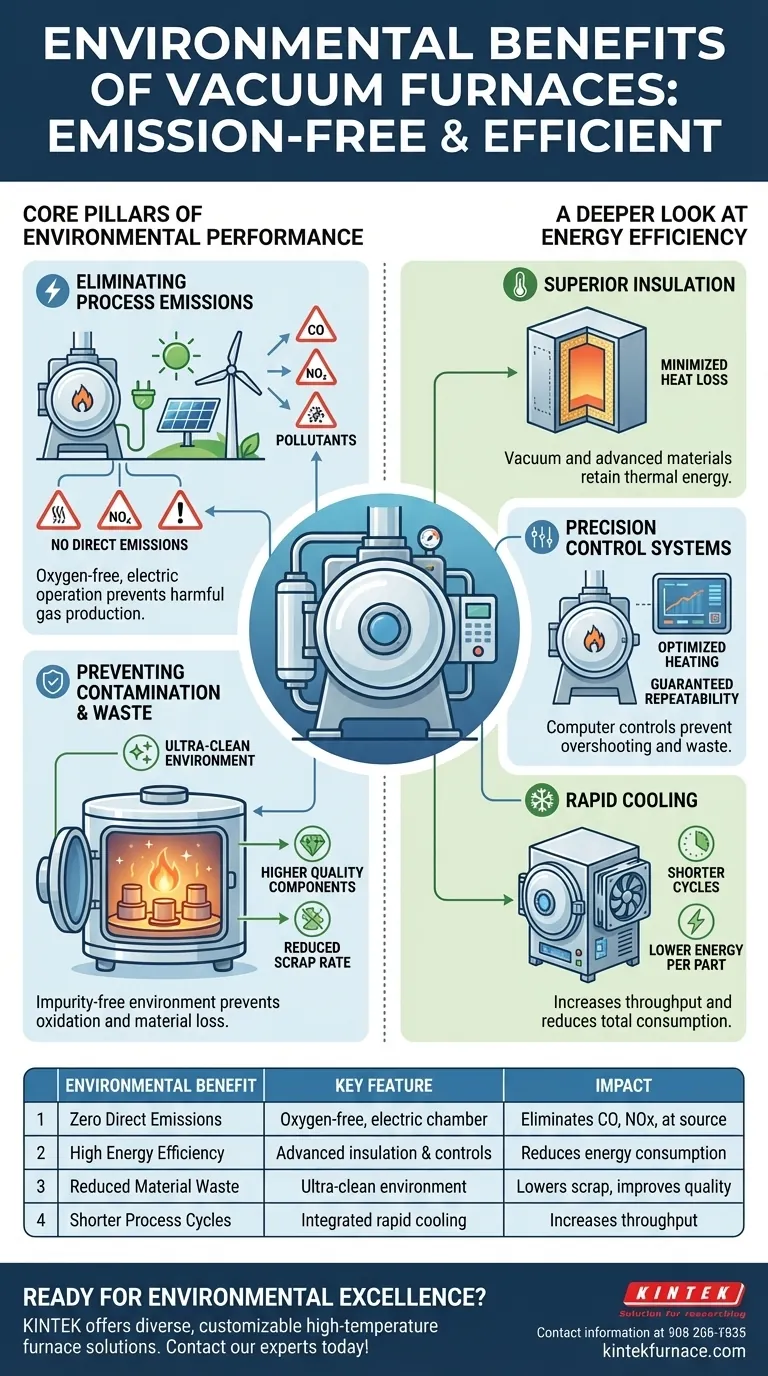

Les piliers fondamentaux de la performance environnementale

L'argument environnemental en faveur des fours sous vide repose sur leur capacité à contrôler l'ensemble de l'environnement de chauffage, ce qui empêche directement la création de polluants et de déchets.

Élimination des émissions de processus

Un four sous vide fonctionne sans oxygène, ce qui est essentiel à la combustion. Cela signifie qu'il ne produit aucune émission directe de gaz nocifs tels que le monoxyde de carbone (CO), les oxydes d'azote (NOx) ou d'autres polluants associés aux fours à combustible.

Parce qu'ils sont alimentés électriquement, toute la conversion d'énergie se fait proprement à l'intérieur de l'unité. L'impact environnemental global est alors lié à la source de l'électricité, qui peut être associée à des sources renouvelables comme le solaire pour une empreinte carbone quasi nulle.

Prévention de la contamination et des déchets

La chambre à vide scellée offre un environnement ultra-propre et exempt d'impuretés. Cela empêche l'oxydation et la contamination des pièces traitées, ce qui conduit à des composants de meilleure qualité et réduit considérablement le taux de rebut.

De plus, le processus sous vide peut en fait extraire les impuretés et les gaz sous-produits du matériau lui-même pendant le chauffage. Il en résulte un produit final de plus grande pureté et moins de déchets de matériaux sur l'ensemble du cycle de production.

Un regard plus approfondi sur l'efficacité énergétique

Au-delà d'un fonctionnement propre, les fours sous vide sont conçus pour consommer beaucoup moins d'énergie que leurs homologues traditionnels. Cette efficacité n'est pas un accident mais le résultat de choix de conception délibérés.

Le rôle d'une isolation supérieure

Les fours sous vide utilisent des matériaux d'isolation avancés très efficaces pour minimiser les pertes de chaleur. Comme le vide est lui-même un excellent isolant, le système conserve l'énergie thermique avec une efficacité remarquable, nécessitant moins d'énergie pour maintenir des températures de processus élevées.

Systèmes de contrôle de précision

Les fours sous vide modernes disposent de commandes informatiques sophistiquées qui gèrent la température avec une extrême précision. Cela garantit que l'énergie n'est utilisée que lorsque et où elle est nécessaire, évitant le dépassement excessif et le chauffage incohérent courants dans les systèmes moins avancés. Cela garantit la répétabilité et optimise la consommation d'énergie pour chaque cycle.

Refroidissement rapide pour des cycles plus courts

De nombreux fours sous vide sont équipés de capacités de refroidissement ou de trempe rapides. En raccourcissant la durée du cycle de processus, ces systèmes augmentent le débit et réduisent l'énergie totale consommée par pièce, améliorant à la fois la productivité et l'efficacité énergétique globale.

Comprendre l'ensemble du tableau

Bien que les avantages soient considérables, une évaluation complète nécessite de reconnaître le contexte plus large et les compromis potentiels.

La source d'énergie en amont

L'avantage "zéro émission" se situe au point d'utilisation. L'empreinte carbone réelle du four dépend du réseau électrique qui l'alimente. Les opérations dans les régions où le mix énergétique contient un pourcentage élevé de combustibles fossiles auront une empreinte en amont plus importante que celles utilisant de l'énergie hydroélectrique, nucléaire ou renouvelable.

Investissement initial et complexité

Les fours sous vide sont des systèmes hautement ingénierisés intégrant une technologie avancée. Cela se traduit souvent par un investissement initial en capital plus élevé par rapport aux fours traditionnels plus simples. Leur complexité opérationnelle peut également nécessiter une formation plus spécialisée pour le personnel.

Adéquation du processus

Bien que très polyvalent, un four sous vide n'est pas la solution universelle pour tous les processus thermiques. Certaines applications impliquant des atmosphères ou des matériaux spécifiques peuvent être mieux servies par d'autres types de fours. Le choix doit toujours correspondre aux exigences techniques spécifiques du travail.

Faire le bon choix pour votre opération

Pour déterminer si un four sous vide constitue un investissement judicieux, considérez vos objectifs opérationnels principaux.

- Si votre objectif principal est la conformité environnementale et la réduction des émissions : Un four sous vide est un choix idéal, car il élimine les émissions directes de processus et les sous-produits nocifs dans votre installation.

- Si votre objectif principal est l'efficacité opérationnelle et le coût à long terme : La haute efficacité énergétique et les temps de cycle plus rapides d'un four sous vide peuvent générer des économies significatives sur les coûts énergétiques, justifiant souvent l'investissement initial.

- Si votre objectif principal est la qualité et la pureté du produit : L'environnement sous vide propre et contrôlé est inégalé pour prévenir la contamination, ce qui réduit les déchets et produit des composants supérieurs de grande valeur.

En fin de compte, l'adoption de la technologie des fours sous vide est une décision stratégique qui aligne la responsabilité environnementale avec un contrôle de processus et une efficacité supérieurs.

Tableau récapitulatif :

| Avantage environnemental | Caractéristique clé | Impact |

|---|---|---|

| Zéro émission directe | Chambre sans oxygène, chauffée électriquement | Élimine le CO, le NOx et d'autres polluants à la source |

| Haute efficacité énergétique | Isolation avancée & contrôles de précision | Réduit la consommation d'énergie et les coûts opérationnels |

| Réduction des déchets de matériaux | Environnement ultra-propre, sans contamination | Diminue les taux de rebut et améliore la qualité du produit |

| Cycles de processus plus courts | Systèmes de refroidissement rapide intégrés | Augmente le débit et réduit l'énergie par pièce |

Prêt à aligner votre traitement thermique sur l'excellence environnementale et une efficacité supérieure ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de durabilité uniques.

Laissez-nous vous aider à atteindre zéro émission et une haute efficacité avec un four sous vide adapté à vos besoins. Contactez nos experts dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui