Fondamentalement, un four à vide fonctionne en chauffant des matériaux à l'intérieur d'une chambre scellée dont l'air et les autres gaz ont été retirés. Ce processus fondamental repose sur plusieurs caractéristiques clés : de puissantes pompes à vide pour créer l'environnement à basse pression, des éléments chauffants spécialisés pour atteindre des températures extrêmes et des systèmes de contrôle précis pour gérer l'ensemble du cycle. L'objectif principal est d'éviter la contamination atmosphérique, telle que l'oxydation, pendant le traitement thermique.

La caractéristique opérationnelle déterminante d'un four à vide est sa capacité à créer un environnement chimiquement inerte. En éliminant l'oxygène et d'autres gaz réactifs, il permet des processus de traitement thermique qui préservent la pureté et l'intégrité de surface des matériaux, ce qui est impossible dans un four à atmosphère standard.

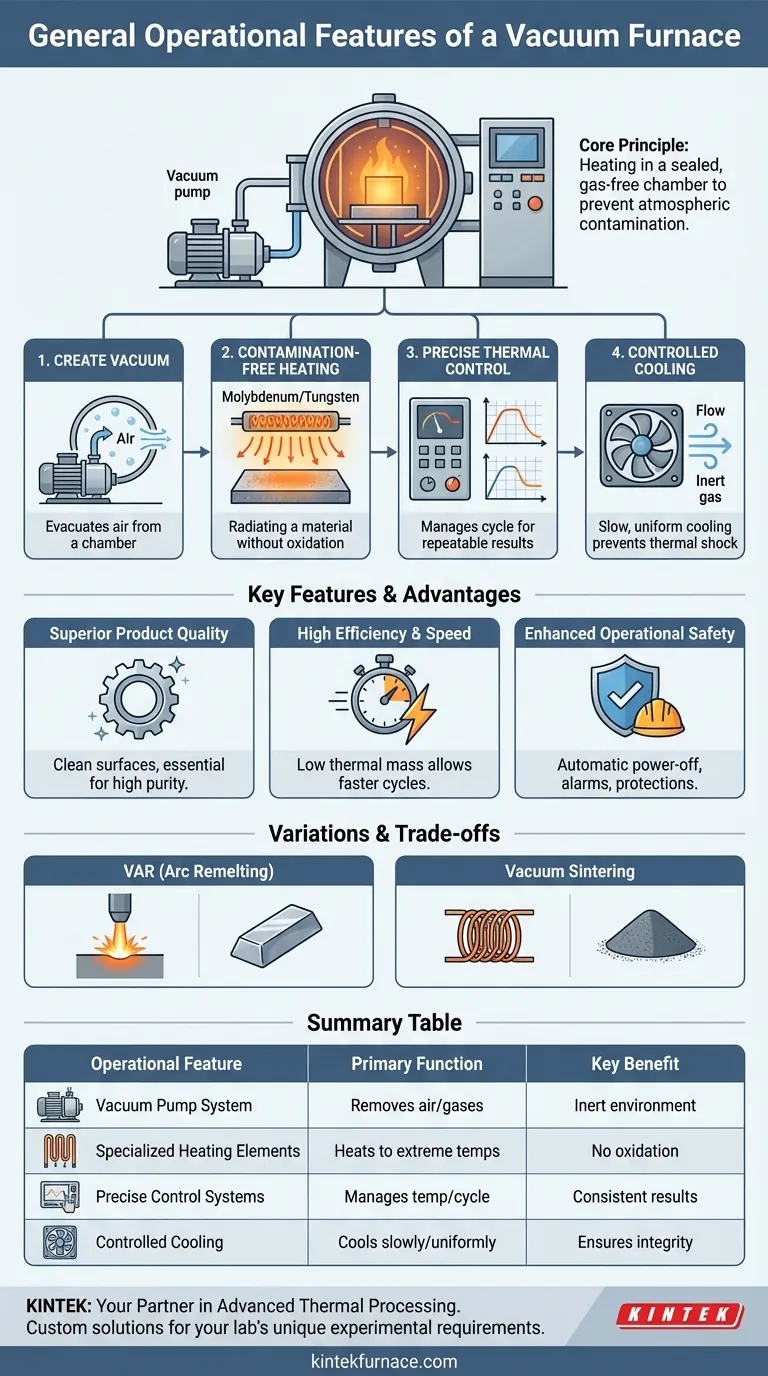

Le Principe Opérationnel Fondamental : Un Environnement Contrôlé

L'ensemble de la fonction d'un four à vide tourne autour de la manipulation de l'atmosphère pour obtenir des propriétés matérielles spécifiques. Il s'agit d'un processus délibéré en plusieurs étapes.

Étape 1 : Création du Vide

Le processus commence par le chargement des matériaux dans une chambre scellée. Un système de pompes à vide est ensuite activé pour évacuer la chambre, éliminant l'air, l'humidité et d'autres gaz volatils. Cette étape est essentielle pour créer l'environnement contrôlé à basse pression (vide).

Étape 2 : Chauffage sans Contamination

Une fois le niveau de vide souhaité atteint, les éléments chauffants internes sont mis sous tension. Ces éléments, souvent fabriqués à partir de matériaux à haute température comme le molybdène ou le tungstène, chauffent la charge. Comme cela se produit dans un environnement de vide quasi total, cela empêche les réactions courantes à haute température telles que l'oxydation et la décarburation.

Étape 3 : Contrôle Thermique Précis

Des systèmes de contrôle intégrés gèrent l'ensemble du cycle thermique avec une grande précision. Cela comprend la vitesse d'augmentation de la température, la durée pendant laquelle le matériau est maintenu à une température spécifique (le "trempage") et la vitesse de refroidissement. Cela garantit des résultats reproductibles et stables pour chaque lot.

Étape 4 : Refroidissement Contrôlé

Une fois la phase de chauffage terminée, le four commence un cycle de refroidissement contrôlé. La température du matériau est abaissée lentement et uniformément dans le vide ou à l'aide d'un gaz de remplissage inerte. Cela évite les chocs thermiques et permet un retrait sûr une fois le processus terminé.

Caractéristiques Clés et Avantages Résultants

La conception opérationnelle d'un four à vide se traduit directement par des avantages significatifs pour les applications de haute performance.

Qualité Supérieure des Produits

En éliminant les gaz réactifs, le four garantit que le produit final a une surface propre et inaltérée. Ceci est essentiel pour les applications dans les domaines de l'aérospatiale, du médical et de l'électronique, où la pureté des matériaux est primordiale.

Haute Efficacité et Rapidité

Comparés aux fours réfractaires lourds traditionnels, les fours à vide modernes ont souvent des chambres à faible masse thermique. Cela permet des cycles de chauffage et de refroidissement beaucoup plus rapides, réduisant le temps de processus global et économisant une énergie considérable.

Sécurité Opérationnelle Améliorée

Ces systèmes sont conçus en privilégiant la sécurité de l'utilisateur. Les caractéristiques standard comprennent une fonction d'arrêt automatique lorsque la porte du four est ouverte, des alarmes de surchauffe et des protections électriques contre les surtensions ou les fuites.

Comprendre les Variations et les Compromis

Le terme "four à vide" décrit une catégorie d'équipement, pas un seul appareil. La méthode de chauffage spécifique peut varier en fonction de l'application, ce qui introduit différentes caractéristiques opérationnelles.

Pas une Technologie Universelle

Différents processus nécessitent différents types de fours à vide. Le principe fondamental de création d'un vide reste le même, mais la méthode d'application de la chaleur change.

Exemple : Refusion sous Arc sous Vide (VAR)

Un four VAR utilise un arc électrique à haute énergie pour faire fondre une électrode consommable sous vide. Ce processus est utilisé pour produire des lingots de métal d'une très grande pureté en éliminant les gaz dissous et les impuretés.

Exemple : Four de Frittage sous Vide

Ce type de four utilise souvent le chauffage par induction pour générer des températures élevées. Il est idéal pour le frittage de poudres métalliques ou céramiques en une masse solide, où la prévention de l'oxydation est cruciale pour obtenir la densité et la résistance souhaitées.

La Limitation Principale

Le principal compromis réside dans la complexité et le coût. L'exploitation et la maintenance d'un système à vide sont plus exigeantes que l'utilisation d'un simple four à air. Cette technologie est donc réservée aux processus où les avantages d'un environnement inerte justifient l'investissement.

Faire le Bon Choix pour Votre Objectif

Les caractéristiques opérationnelles d'un four à vide sont mieux comprises dans le contexte de votre objectif spécifique de traitement des matériaux.

- Si votre objectif principal est la pureté des matériaux et la prévention de l'oxydation de surface : La capacité du système à vide à éliminer les gaz réactifs est sa caractéristique la plus critique.

- Si votre objectif principal est la répétabilité et la précision des processus : Les systèmes de contrôle intégrés et stables pour la gestion de la température et de la pression sont essentiels pour obtenir des résultats cohérents.

- Si votre objectif principal est le traitement à haute température des métaux réactifs : La combinaison d'un environnement sous vide et d'éléments chauffants spécialisés (comme le tungstène) est l'élément clé.

En fin de compte, la compréhension de ces principes opérationnels fondamentaux vous permet de tirer parti des capacités uniques du traitement thermique sous vide pour obtenir des résultats matériels supérieurs.

Tableau Récapitulatif :

| Caractéristique Opérationnelle | Fonction Principale | Avantage Clé |

|---|---|---|

| Système de Pompe à Vide | Élimine l'air et les gaz de la chambre | Crée un environnement inerte exempt de contamination |

| Éléments Chauffants Spécialisés | Chauffe les matériaux à des températures extrêmes | Permet le traitement à haute température sans oxydation |

| Systèmes de Contrôle Précis | Gère la température, la pression et les temps de cycle | Garantit des résultats reproductibles, stables et cohérents |

| Refroidissement Contrôlé | Refroidit les matériaux lentement et uniformément | Prévient les chocs thermiques et assure l'intégrité des matériaux |

Prêt à Utiliser un Four à Vide pour Votre Laboratoire ?

Comprendre les caractéristiques opérationnelles est la première étape. La suivante consiste à mettre en œuvre la bonne solution pour atteindre vos objectifs spécifiques de traitement des matériaux, qu'il s'agisse d'une pureté inégalée pour les composants aérospatiaux, d'une répétabilité précise pour la R&D, ou d'un frittage à haute température pour les céramiques avancées.

KINTEK est votre partenaire en traitement thermique avancé. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à vide et à atmosphère, les systèmes CVD/PECVD, les fours à moufle, à tube et rotatifs, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Laissez-nous vous aider à obtenir des résultats matériels supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à vide KINTEK peut être adapté pour améliorer l'efficacité, la sécurité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase