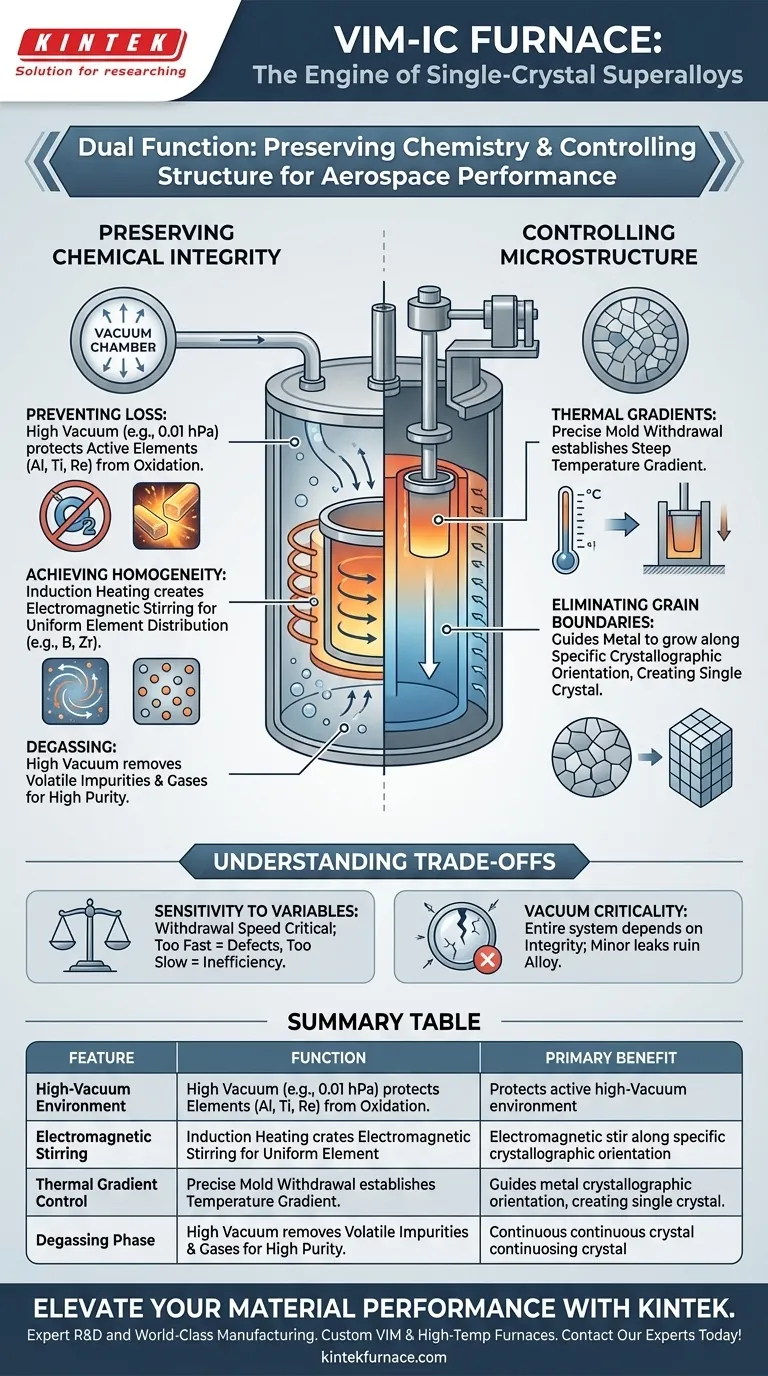

Le four de fusion par induction sous vide et solidification directionnelle (VIM-IC) sert d'unité de traitement fondamentale pour la création de composants aérospatiaux haute performance. Il remplit deux fonctions simultanées : il maintient un environnement sous vide pristine pour préserver la chimie complexe de l'alliage et utilise un système de retrait mécanique précis pour forcer le métal à se solidifier en un seul cristal continu.

Point clé Le four VIM-IC résout le double défi de la réactivité chimique et de la faiblesse structurelle. En combinant la fusion sous vide poussé avec des gradients thermiques contrôlés, il permet la production de superalliages qui retiennent les éléments réactifs (comme l'aluminium et le titane) tout en éliminant les joints de grains, ce qui se traduit par une résistance supérieure au fluage à haute température.

Préservation de l'intégrité chimique

Le premier rôle essentiel de cet équipement est d'agir comme une barrière protectrice pendant la phase de fusion. Les superalliages à base de nickel reposent sur un cocktail précis d'éléments réactifs pour fonctionner.

Prévention de la perte d'éléments

Les superalliages contiennent des éléments actifs tels que l'aluminium, le titane et le rhénium. Ces éléments ont une forte affinité pour l'oxygène.

S'ils étaient fondus à l'air, ils s'oxyderaient instantanément, formant de la scorie au lieu de renforcer l'alliage. Le four VIM-IC crée un environnement de vide poussé (souvent aussi bas que 0,01 hPa) qui empêche efficacement cette oxydation, garantissant que ces éléments actifs restent en solution pour remplir leur fonction prévue.

Obtention de l'homogénéité par agitation

La fusion ne suffit pas ; le mélange doit être parfait. Le mécanisme de chauffage par induction génère intrinsèquement une agitation électromagnétique dans le bain fondu.

Ce mouvement constant garantit que les éléments traces, tels que le bore et le zirconium, sont répartis uniformément dans la matrice de nickel. Cela évite la ségrégation, où les éléments pourraient s'agglomérer et créer des points faibles dans le composant final.

Dégazage du bain fondu

L'environnement sous vide joue un rôle actif de purification.

À des pressions élevées (typiquement 1,4 à 5,3 Pa), le four facilite l'élimination des impuretés volatiles et des gaz piégés dans la matière première. Cette étape de "dégazage" est essentielle pour obtenir la haute pureté requise pour les composants de section chaude des moteurs aérospatiaux.

Contrôle de la croissance de la microstructure

Une fois l'alliage fondu et chimiquement parfait, le four passe à son second rôle : contrôler la manière dont ce liquide redevient solide.

Établissement de gradients thermiques

Le four est équipé d'un système de contrôle précis du mouvement de la coque du moule.

En retirant mécaniquement le moule en céramique de la zone de chauffage vers une zone de refroidissement à une vitesse strictement contrôlée, le four établit un gradient de température abrupt. Cela force le front de solidification à se déplacer dans une direction spécifique.

Élimination des joints de grains

Dans la coulée standard, le métal refroidit de tous les côtés, créant une structure "polycristalline" chaotique avec de nombreux joints de grains.

Les joints de grains sont les points faibles où les fissures se forment sous haute chaleur et contrainte. Le processus VIM-IC guide la croissance du métal selon une orientation cristallographique spécifique. Cela élimine efficacement les joints de grains, produisant une structure monocristalline qui offre une résistance maximale au fluage thermique.

Comprendre les compromis

Bien que le processus VIM-IC soit la référence pour les alliages haute performance, il introduit des complexités spécifiques qui doivent être gérées.

Sensibilité aux variables du processus

La "vitesse de retrait" mentionnée dans la référence principale est une arme à double tranchant.

Si le retrait est trop rapide, le gradient thermique s'effondre, entraînant des "grains errants" (défauts) qui ruinent la nature monocristalline. S'il est trop lent, l'efficacité de la production diminue et une ségrégation des éléments peut se produire. L'équipement nécessite une précision absolue pour maintenir l'équilibre.

Importance critique du maintien du vide

Le système dépend entièrement de l'intégrité du vide.

Même une fuite mineure ou une défaillance des pompes à vide peut introduire suffisamment d'oxygène pour consommer les éléments actifs (Al/Ti/Nb), modifiant la composition chimique de l'alliage. Cela rend le matériau hors spécifications avant même le début de la solidification.

Faire le bon choix pour votre objectif

Le four VIM-IC est un outil complexe conçu pour un ensemble spécifique de résultats à enjeux élevés.

- Si votre objectif principal est la résistance au fluage à haute température : Privilégiez la précision du système de retrait et des contrôles de gradient thermique, car ceux-ci dictent directement la qualité de la structure monocristalline.

- Si votre objectif principal est la précision de la composition de l'alliage : Concentrez-vous sur la capacité du vide et l'efficacité de l'agitation électromagnétique pour garantir que les éléments réactifs comme le rhénium et l'aluminium sont préservés et homogénéisés.

En fin de compte, le four VIM-IC est le gardien qui transforme le potentiel chimique brut en la réalité structurelle requise pour la propulsion aérospatiale moderne.

Tableau récapitulatif :

| Caractéristique | Fonction dans le processus VIM-IC | Avantage principal |

|---|---|---|

| Environnement sous vide poussé | Prévient l'oxydation des éléments réactifs (Al, Ti, Re) | Maintient une composition chimique précise |

| Agitation électromagnétique | Assure une distribution uniforme des éléments | Prévient la ségrégation des matériaux et les points faibles |

| Contrôle du gradient thermique | Gère le front de solidification via le retrait du moule | Élimine les joints de grains pour la résistance au fluage |

| Phase de dégazage | Élimine les impuretés volatiles et les gaz piégés | Obtient un matériau de qualité aérospatiale de haute pureté |

Élevez vos performances matérielles avec KINTEK

La précision fait la différence entre un superalliage haute performance et une défaillance structurelle. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés de fusion par induction sous vide (VIM) et des fours de laboratoire haute température personnalisés conçus pour répondre aux exigences rigoureuses de l'aérospatiale et de la science des matériaux.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, notre équipement est entièrement personnalisable pour répondre à vos besoins uniques de traitement thermique. Transformez votre potentiel de matière première en réalité dès aujourd'hui — Contactez nos experts techniques chez KINTEK pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Kamil Gancarczyk, Maciej Motyka. The Effect of Re Content on Microstructure and Creep Resistance of Single Crystal Castings Made of Nickel-Based Superalloys. DOI: 10.12913/22998624/178463

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un système de refroidissement est-il nécessaire dans un chauffage à induction ? Prévenir la surchauffe et assurer un fonctionnement sûr

- Quelles sont les exigences de base pour que le chauffage par induction se produise ? Obtenez une chaleur précise et sans contact

- Quels métaux précieux peuvent être fondus à l'aide de fours à induction ? Obtenez une pureté et une efficacité élevées

- Quelles industries utilisent couramment les fours de coulée sous vide et à quelles applications ? Découvrez les utilisations clés dans l'aérospatiale, le médical et plus encore

- Quelles sont les principales différences entre les fours VIM et les fours à arc ? Choisissez la bonne technologie de fusion pour vos alliages

- Quels sont les avantages en matière de maintenance de l'utilisation de la technologie IGBT dans la fusion par induction ? Maximiser le temps de fonctionnement et réduire les temps d'arrêt

- À quoi sert l'induction électromagnétique dans les applications industrielles ? Obtenez un chauffage des métaux rapide et précis

- Quels sont les avantages de la fusion par induction sous vide par rapport aux autres méthodes ? Obtenez des métaux de haute pureté pour les applications critiques