Fondamentalement, l'utilisation de la technologie à transistor bipolaire à grille isolée (IGBT) dans la fusion par induction réduit considérablement les besoins de maintenance et les temps d'arrêt opérationnels. La nature robuste à l'état solide des composants IGBT signifie qu'ils sont intrinsèquement plus fiables et présentent moins de points de défaillance par rapport aux anciens systèmes d'alimentation, ce qui entraîne une augmentation du temps de fonctionnement du four et une production plus constante.

L'avantage central est simple : les IGBT sont des commutateurs modernes à l'état solide sans pièces mobiles. Cette différence de conception fondamentale élimine de nombreux points de défaillance courants trouvés dans les alimentations traditionnelles, ce qui se traduit directement par une fiabilité accrue, une maintenance moins nécessaire et une plus grande stabilité opérationnelle.

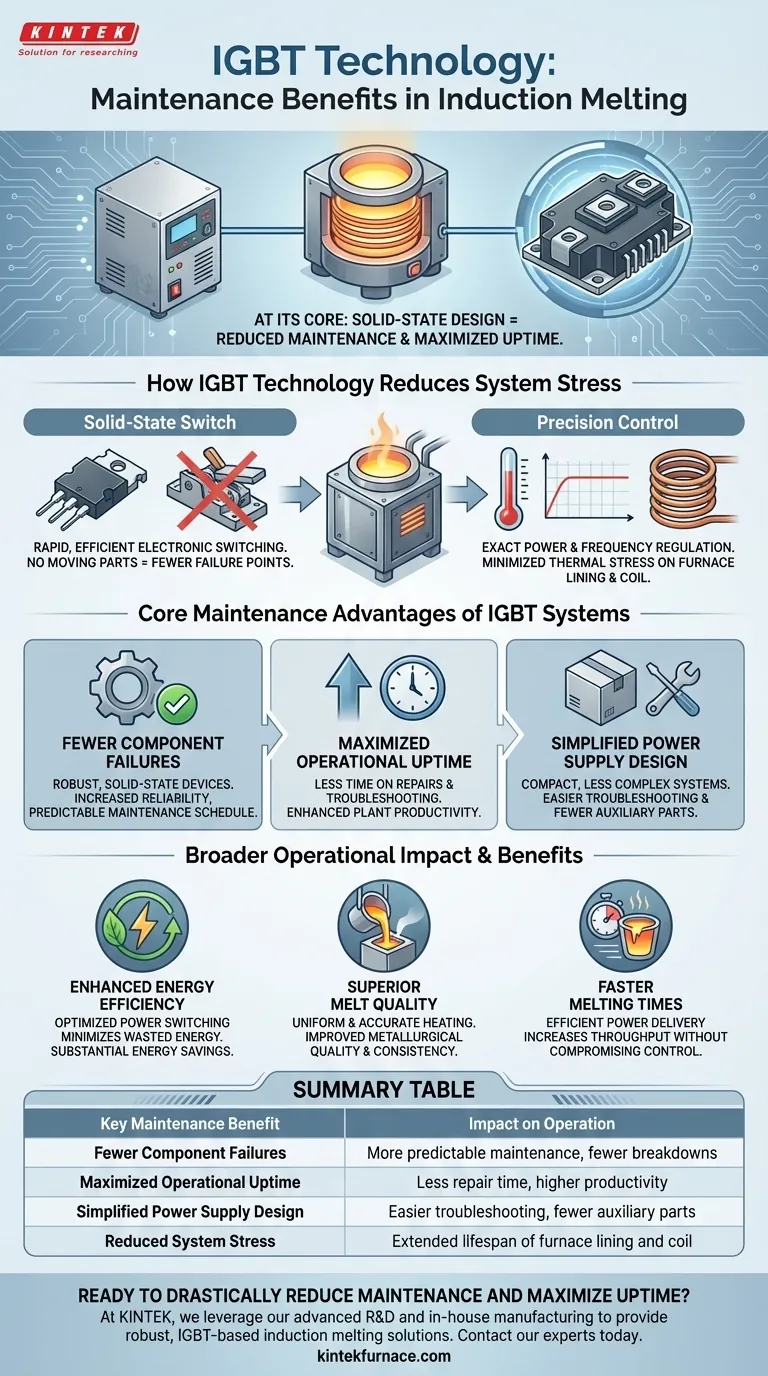

Comment la technologie IGBT réduit le stress du système

Pour comprendre les avantages en matière de maintenance, nous devons d'abord comprendre ce qu'est un IGBT et comment il fonctionne dans un four à induction.

Le rôle de l'IGBT en tant que commutateur à l'état solide

Un IGBT est un semi-conducteur puissant qui agit comme un interrupteur électronique incroyablement rapide et efficace. Il combine les avantages de deux autres types de transistors (BJT et MOSFET) pour contrôler précisément le flux de courant électrique à haute puissance vers la bobine d'induction.

Cette commutation rapide est ce qui génère le puissant champ magnétique requis pour la fusion par induction. Contrairement aux systèmes plus anciens, plus mécaniques ou moins efficaces, l'IGBT fournit ce contrôle sans pièces mobiles physiques.

Le contrôle de précision minimise l'usure

Étant donné que les IGBT permettent une régulation exacte de la puissance et de la fréquence, ils offrent un contrôle de température exceptionnellement précis. Cela empêche le système de dépasser les objectifs de température ou de créer un stress thermique inutile sur la paroi du four, la bobine d'induction et d'autres composants critiques.

Ce fonctionnement stable et contrôlé réduit l'usure cumulative de l'ensemble du système, prolongeant la durée de vie de ses composants et diminuant la fréquence des interventions de maintenance.

Les principaux avantages en matière de maintenance des systèmes IGBT

Le passage aux alimentations IGBT apporte des avantages de maintenance directs et mesurables qui ont un impact sur l'ensemble de l'opération.

Moins de pannes de composants

L'avantage principal est une réduction drastique des pannes de composants. Les IGBT sont des dispositifs robustes à l'état solide conçus pour la fiabilité dans les applications de haute puissance. Cette durabilité inhérente signifie moins de pannes inattendues et un calendrier de maintenance plus prévisible.

Temps de fonctionnement opérationnel maximisé

Moins de pannes entraîne directement une maximisation du temps de fonctionnement opérationnel. Avec moins de temps consacré aux réparations et au dépannage, le four est disponible pour la production plus souvent, minimisant les perturbations coûteuses et améliorant la productivité globale de l'usine.

Conception simplifiée de l'alimentation

Les alimentations basées sur IGBT sont généralement plus compactes et moins complexes que leurs prédécesseurs. Cette conception rationalisée signifie souvent qu'il y a moins de sous-systèmes et de composants auxiliaires susceptibles de tomber en panne, simplifiant le processus de dépannage lorsque la maintenance est nécessaire.

Comprendre l'impact opérationnel plus large

Bien que les avantages en matière de maintenance soient importants, ils font partie d'un tableau plus large d'amélioration des performances et de l'efficacité.

Efficacité énergétique améliorée

Les IGBT excellent dans la commutation de puissance, ce qui minimise l'énergie gaspillée sous forme de chaleur pendant le fonctionnement. Cette efficacité supérieure optimise la consommation d'énergie, entraînant des économies d'énergie substantielles et mesurables sur la durée de vie du four.

Qualité de fusion supérieure

Le contrôle précis de la température permis par les IGBT garantit que le matériau est chauffé de manière uniforme et précise. Cette cohérence améliore la qualité métallurgique et l'intégrité du produit final, aidant les opérations à répondre aux normes de qualité les plus strictes.

Temps de fusion plus rapides

En fournissant de l'énergie à la bobine plus efficacement, les systèmes IGBT peuvent souvent atteindre des temps de fusion plus rapides. Cela augmente le débit sans compromettre le contrôle, améliorant encore la productivité de l'opération de fusion.

Faire le bon choix pour votre opération

Le choix de la bonne technologie d'alimentation dépend de la mise en balance de l'investissement initial par rapport aux objectifs opérationnels à long terme.

- Si votre objectif principal est de minimiser les temps d'arrêt et la maintenance : La fiabilité éprouvée et la conception à l'état solide des systèmes IGBT en font le choix supérieur pour assurer une disponibilité maximale du four.

- Si votre objectif principal est l'efficacité énergétique et la réduction des coûts opérationnels : Les capacités de commutation de puissance exceptionnelles des IGBT fourniront des économies d'énergie significatives qui s'accumulent sur la durée de vie de l'équipement.

- Si votre objectif principal est le contrôle des processus et la qualité de la fusion : La régulation précise de la température propre à la technologie IGBT est essentielle pour produire des fontes cohérentes et de haute qualité que les systèmes plus anciens ne peuvent pas égaler de manière fiable.

En fin de compte, investir dans la technologie IGBT est une décision stratégique pour améliorer la fiabilité, réduire les coûts à long terme et améliorer le contrôle de l'ensemble de votre processus de fusion.

Tableau récapitulatif :

| Avantage clé en matière de maintenance | Impact sur l'opération |

|---|---|

| Moins de pannes de composants | Maintenance plus prévisible, moins de pannes |

| Temps de fonctionnement opérationnel maximisé | Moins de temps de réparation, productivité accrue |

| Conception simplifiée de l'alimentation | Dépannage plus facile, moins de pièces auxiliaires |

| Stress système réduit | Durée de vie prolongée de la paroi du four et de la bobine |

Prêt à réduire considérablement la maintenance et à maximiser le temps de fonctionnement de votre opération de fusion ?

Chez KINTEK, nous tirons parti de notre R&D avancée et de notre fabrication interne pour fournir des solutions de fusion par induction robustes basées sur IGBT, adaptées aux fonderies et aux producteurs de métaux. Nos systèmes sont conçus pour une fiabilité exceptionnelle et un contrôle précis, ce qui se traduit directement par moins de temps d'arrêt et des coûts à long terme réduits.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours à haut rendement peuvent améliorer votre productivité et votre fiabilité.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal