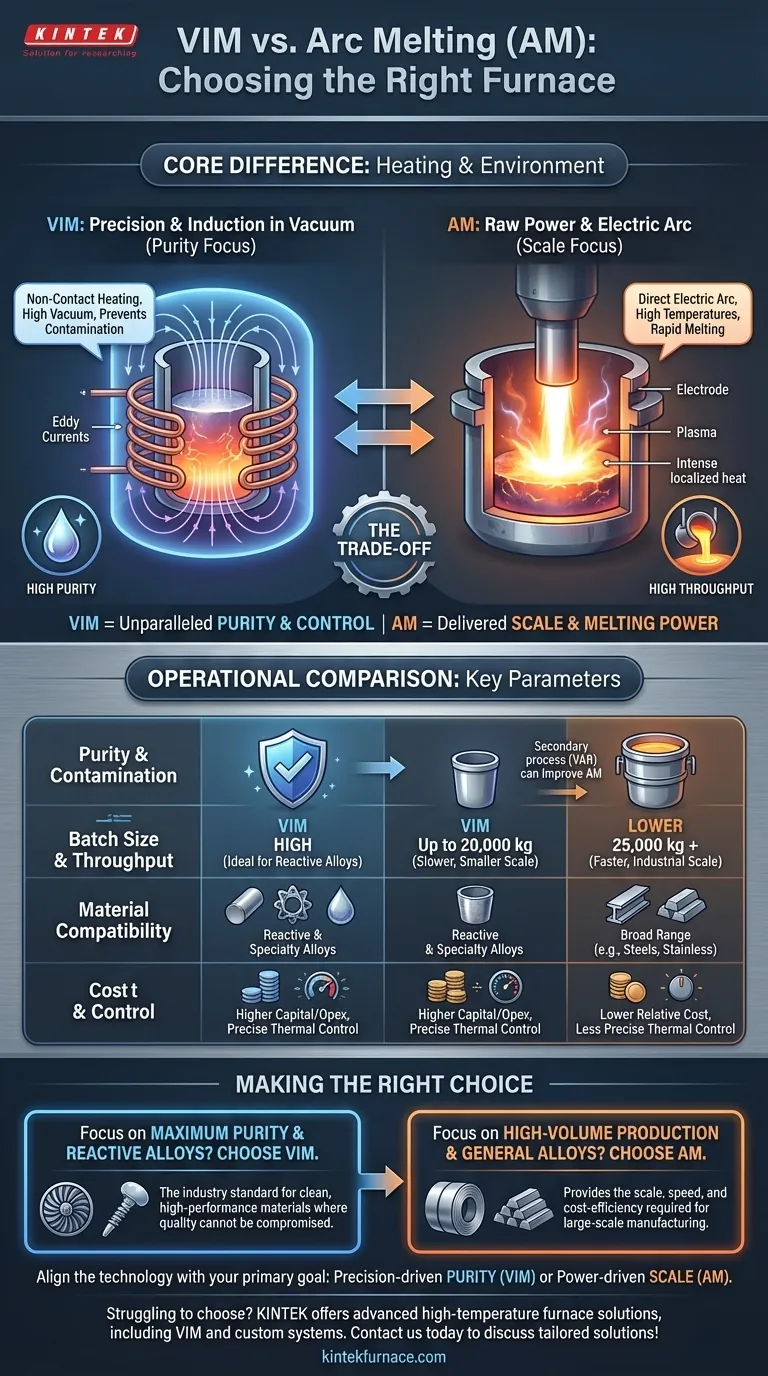

À la base, les fours à fusion par induction sous vide (VIM) et les fours à arc (AM) se distinguent par leurs mécanismes de chauffage fondamentaux et leurs environnements d'exploitation. Le VIM utilise l'induction électromagnétique dans une chambre sous vide poussé pour obtenir une pureté et un contrôle exceptionnels, ce qui le rend idéal pour les alliages réactifs et haute performance. En revanche, la fusion à arc utilise un arc électrique à haute énergie pour faire fondre rapidement les matériaux, en privilégiant le débit et l'échelle pour une gamme plus large de métaux.

La décision entre VIM et la fusion à arc n'est pas de savoir lequel est supérieur, mais d'aligner la technologie sur votre objectif principal. Le choix repose sur un compromis fondamental : le VIM offre une pureté et un contrôle inégalés, tandis que l'AM fournit l'échelle et une puissance de fusion brute.

La différence fondamentale : Source de chaleur et environnement

Pour comprendre les applications pratiques de chaque four, vous devez d'abord saisir comment ils génèrent de la chaleur et contrôlent l'environnement de fusion. Ces deux facteurs dictent tout, de la pureté du matériau au volume de production.

VIM : Précision grâce à l'induction et au vide

Un four à fusion par induction sous vide utilise un courant alternatif transmis par une bobine pour créer un puissant champ magnétique. Ce champ induit des courants de Foucault dans la charge métallique, générant de la chaleur de l'intérieur sans aucun contact direct.

L'ensemble de ce processus se déroule sous un vide poussé. L'environnement sous vide est essentiel car il empêche les contaminants atmosphériques comme l'oxygène et l'azote de réagir avec le métal en fusion. Il aide également à extraire les gaz dissous de la masse fondue, ce qui donne un produit final plus propre et de meilleure qualité.

AM : Puissance brute grâce à un arc électrique

Un four à fusion à arc génère de la chaleur selon une méthode beaucoup plus directe : un arc électrique soutenu. Cet arc est amorcé entre une électrode et la charge métallique, créant un plasma qui atteint des températures extrêmement élevées.

Cette chaleur intense et localisée est très efficace pour faire fondre les matériaux ayant des points de fusion très élevés. Bien que certains processus de fusion à arc soient effectués sous vide (comme le refusion par arc sous vide ou VAR), l'objectif principal de l'arc lui-même est l'énergie thermique pure et la vitesse de fusion, et non le chauffage doux et contrôlé du VIM.

Comparaison des paramètres opérationnels clés

Les différences de chauffage et d'environnement entraînent des résultats opérationnels distincts. Votre choix dépend du paramètre le plus critique pour votre projet.

Pureté et contrôle de la contamination

Le VIM est le choix incontestable pour atteindre les niveaux de pureté les plus élevés. La combinaison du chauffage par induction sans contact et d'une atmosphère sous vide poussé minimise l'introduction d'impuretés et affine activement le métal en éliminant les gaz. Ceci est essentiel pour les superalliages aérospatiaux, les implants médicaux et les matériaux électroniques où même des traces d'éléments peuvent entraîner une défaillance.

La fusion à arc, en particulier dans ses configurations à grande échelle et sans vide, est plus susceptible à la contamination de l'atmosphère et des électrodes. Bien que des processus secondaires comme le VAR puissent améliorer considérablement la pureté, la conception inhérente du VIM est axée sur l'évitement de la contamination dès le départ.

Taille des lots et débit

La fusion à arc est conçue pour l'échelle industrielle. Ces fours sont les bêtes de somme de l'industrie sidérurgique, capables de traiter des lots à partir de 25 000 kg et bien plus encore. Leurs cycles de fusion rapides sont optimisés pour la production à grand volume.

Le VIM fonctionne à une échelle plus petite et plus précise. Les tailles de lots typiques varient de quelques centaines de kilogrammes jusqu'à environ 20 000 kg. Le processus est intrinsèquement plus lent en raison du temps nécessaire pour atteindre et maintenir un vide poussé, ce qui le rend mieux adapté aux matériaux de moindre volume et de grande valeur.

Compatibilité des matériaux

Le VIM excelle dans la fusion d'alliages réactifs tels que le titane, le zirconium et les superalliages à base de nickel. Ces matériaux seraient ruinés par l'exposition à l'oxygène à haute température, rendant l'environnement sous vide du VIM une nécessité.

La fusion à arc est un processus polyvalent capable de faire fondre une vaste gamme de métaux, y compris les aciers, les aciers inoxydables et divers alliages courants. Sa force principale réside dans sa capacité à faire fondre efficacement de grandes quantités de matériaux à points de fusion élevés.

Comprendre les compromis

Aucune technologie n'est une solution parfaite pour tous les scénarios. Reconnaître leurs limites est essentiel pour prendre une décision éclairée.

Le coût de la pureté (VIM)

La précision du VIM a un prix. L'équipement est complexe, nécessitant des systèmes de pompage à vide et de contrôle sophistiqués, ce qui entraîne des coûts d'investissement et d'exploitation plus élevés. Les cycles de processus sont également plus longs, réduisant le débit global par rapport à l'AM.

Les limites de la puissance (AM)

La principale force de la fusion à arc – sa puissance brute – est également source de ses limites. La chaleur intense de l'arc offre un contrôle thermique moins précis sur la masse fondue par rapport à l'induction. De plus, dans ses formes les plus courantes, l'AM offre une protection minimale contre la contamination atmosphérique, ce qui la rend inappropriée pour les alliages où la pureté est le principal moteur de la performance.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four nécessite une compréhension claire de votre objectif final. Le matériau que vous traitez et les propriétés requises du produit final guideront votre décision.

- Si votre objectif principal est la pureté maximale et les alliages réactifs : Choisissez VIM. C'est la norme de l'industrie pour la production de superalliages propres et haute performance, de titane pour usage médical et aérospatial, et d'autres métaux spéciaux où la qualité ne peut être compromise.

- Si votre objectif principal est la production à grand volume et les alliages généraux : Choisissez AM. Il offre l'échelle, la vitesse et la rentabilité nécessaires à la sidérurgie à grande échelle et à la production de grandes pièces forgées ou de lingots en vrac.

En fin de compte, comprendre ce compromis fondamental entre la pureté dictée par la précision et l'échelle dictée par la puissance est la clé pour sélectionner la bonne technologie de fusion pour vos objectifs métallurgiques.

Tableau récapitulatif :

| Paramètre | Fusion par induction sous vide (VIM) | Fusion à arc (AM) |

|---|---|---|

| Mécanisme de chauffage | Induction électromagnétique sous vide poussé | Arc électrique pour une fusion rapide |

| Contrôle de la pureté | Élevé, idéal pour les alliages réactifs | Plus faible, adapté aux alliages généraux |

| Taille des lots | Jusqu'à 20 000 kg | 25 000 kg et plus |

| Compatibilité des matériaux | Alliages réactifs (ex. : titane, superalliages) | Large gamme (ex. : aciers, aciers inoxydables) |

| Avantage clé | Précision et pureté | Échelle et débit |

Vous avez du mal à choisir le bon four pour les besoins de fusion de métaux de votre laboratoire ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous ayez besoin de la pureté du VIM ou de l'échelle de la fusion à arc. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques