À la base, un appareil de chauffage à induction a besoin d'un système de refroidissement car le processus même de génération d'un puissant champ magnétique crée une chaleur résiduelle importante au sein de ses propres composants électroniques et de la bobine de travail. Cette chaleur interne, si elle n'est pas retirée activement, entraînera rapidement des dommages aux composants, une défaillance du système et des risques potentiels pour la sécurité.

Le chauffage par induction est souvent perçu comme une technologie « cool » car il chauffe une cible sans flamme. Cependant, les courants électriques immenses qui circulent à l'intérieur du chauffage lui-même en font une source de chaleur interne significative. Un système de refroidissement n'est pas un ajout optionnel ; c'est une exigence de conception fondamentale pour la stabilité, la longévité et un fonctionnement sûr.

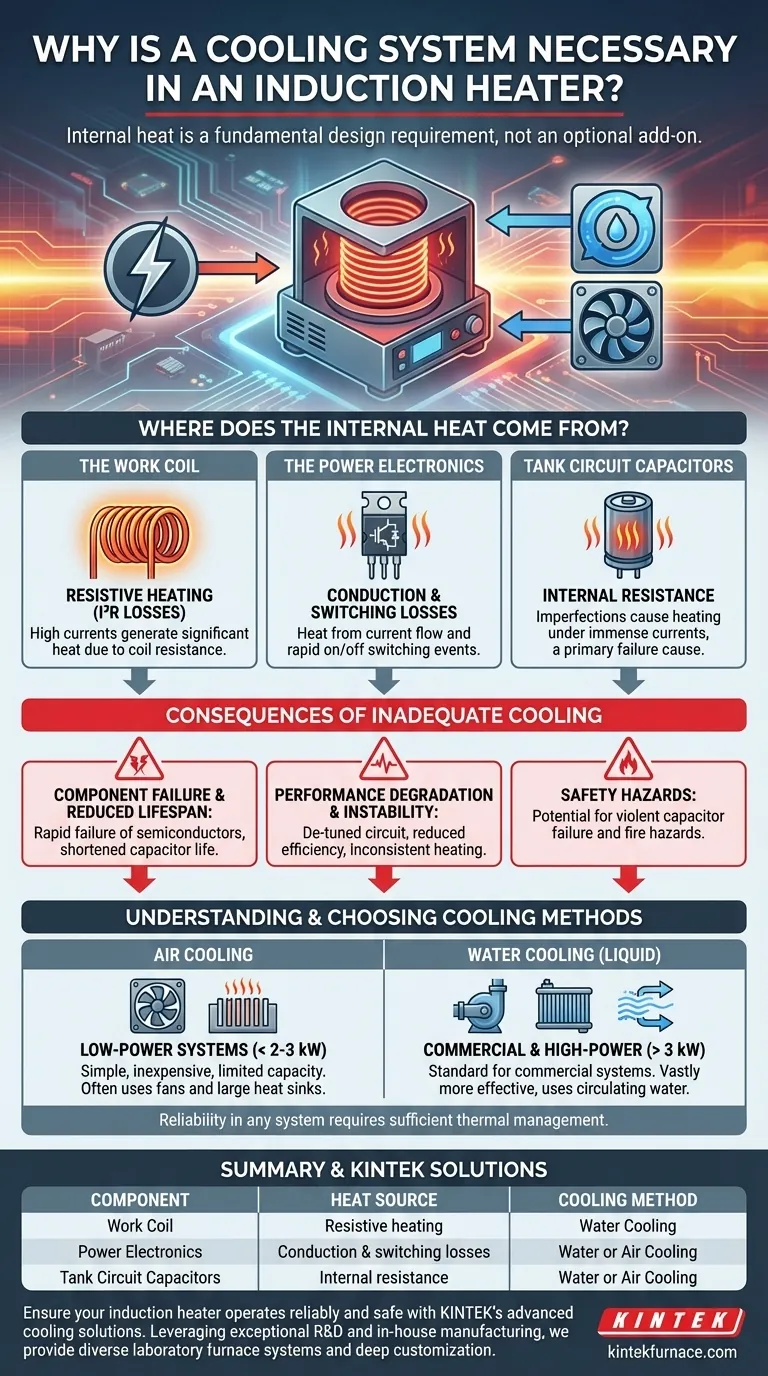

D'où vient la chaleur interne ?

Pour comprendre la nécessité du refroidissement, vous devez d'abord comprendre d'où provient cette chaleur indésirable. C'est un sous-produit de la résistance électrique et des inefficacités de commutation dans trois domaines clés.

La bobine de travail

La bobine de travail, généralement constituée de tubes de cuivre, transporte des courants à très haute fréquence et à ampérage élevé. Bien que le cuivre soit un excellent conducteur, il présente toujours une certaine résistance électrique.

Cette résistance provoque un échauffement résistif (également appelé pertes I²R). Le courant massif circulant à travers la faible résistance de la bobine génère une quantité substantielle de chaleur, souvent suffisante pour faire rougir la bobine si elle n'est pas refroidie.

L'électronique de puissance

Le « cerveau » de l'appareil de chauffage à induction est son onduleur, qui utilise des commutateurs à semi-conducteurs puissants (tels que des IGBT ou des MOSFET) pour créer le courant alternatif à haute fréquence.

Ces commutateurs ne sont pas parfaitement efficaces. Ils génèrent de la chaleur de deux manières :

- Pertes par conduction : Chaleur générée pendant que le commutateur est allumé et que le courant le traverse.

- Pertes par commutation : Une bouffée de chaleur générée chaque fois que le commutateur s'allume ou s'éteint.

À des fréquences de dizaines ou de centaines de kilohertz, ces événements de commutation se produisent si rapidement qu'ils créent une charge thermique continue et intense qui doit être gérée.

Les condensateurs du circuit LC (Tank Circuit)

Les condensateurs fonctionnent avec la bobine pour créer un « circuit LC » résonant. Ces composants gèrent également des courants immenses.

La résistance interne et les imperfections dans les matériaux du condensateur provoquent leur échauffement pendant le fonctionnement. La surchauffe est une cause principale de défaillance des condensateurs, ce qui peut désactiver l'ensemble du chauffage.

Les conséquences d'un refroidissement inadéquat

Ne pas éliminer cette chaleur résiduelle a des conséquences immédiates et graves sur les performances et la fiabilité de l'appareil de chauffage à induction.

Défaillance des composants et réduction de la durée de vie

La chaleur est l'ennemi principal de tous les composants électroniques. Pour les commutateurs à semi-conducteurs comme les IGBT, le dépassement de leur température de fonctionnement maximale entraîne une défaillance catastrophique rapide.

Même à des températures inférieures au maximum absolu, la chaleur soutenue raccourcit considérablement la durée de vie des condensateurs, des circuits imprimés et des soudures, entraînant une défaillance prématurée et inattendue du système.

Dégradation des performances et instabilité

À mesure que les composants chauffent, leurs propriétés électriques changent. La résistance de la bobine de travail augmente et la capacité des condensateurs peut dériver.

Ce changement peut « désaccorder » le circuit résonant, réduisant l'efficacité et la puissance de sortie du chauffage. Le système devient instable, fournissant un chauffage incohérent à la pièce à usiner.

Risques pour la sécurité

Dans un scénario de surchauffe grave, les risques vont au-delà de la simple panne d'équipement. Les condensateurs peuvent exploser violemment, et les composants ou le câblage surchauffés peuvent devenir un risque d'incendie sérieux. Un système de refroidissement robuste est une caractéristique de sécurité essentielle.

Comprendre les méthodes de refroidissement

Le choix du système de refroidissement est directement lié à la puissance et au cycle de service de l'appareil de chauffage à induction.

Refroidissement par air (Ventilateurs et dissipateurs thermiques)

Pour les systèmes de très faible puissance, généralement inférieurs à 2-3 kilowatts, de grands dissipateurs thermiques combinés à des ventilateurs à haut débit peuvent parfois suffire.

Cette approche est simple et peu coûteuse. Cependant, sa capacité à évacuer la chaleur est limitée, ce qui la rend inappropriée pour les applications industrielles ou d'utilisation continue plus puissantes.

Refroidissement par eau (Refroidissement liquide)

Pour presque tous les appareils de chauffage à induction commerciaux et à haute puissance, le refroidissement liquide est la norme. L'eau est pompée directement à travers la bobine de travail en cuivre creuse et à travers des « plaques froides » montées sur l'électronique de puissance.

L'eau est bien plus efficace pour absorber et transférer la chaleur que l'air. Cela permet une conception beaucoup plus compacte, puissante et fiable, car elle peut éliminer efficacement la chaleur intense générée par le système. Le compromis est une complexité accrue, impliquant une pompe, un radiateur et un réservoir.

Faire le bon choix pour votre système

La stratégie de refroidissement doit correspondre au niveau de puissance et à l'utilisation prévue du système.

- Si votre objectif principal est un chauffage DIY de faible puissance (moins de 2 kW) : Vous pouvez souvent vous en sortir avec de grands dissipateurs thermiques bien ventilés et un ventilateur puissant, mais vous devez surveiller attentivement les températures des composants.

- Si votre objectif principal est un système commercial ou à haute puissance (>3 kW) : Un système de refroidissement par eau en circuit fermé est non négociable pour obtenir une puissance de sortie fiable et assurer la sécurité à long terme.

- Si votre objectif principal est la fiabilité dans n'importe quel système : Ne sous-estimez jamais vos besoins en refroidissement ; une gestion thermique insuffisante est le point de défaillance le plus courant dans les circuits de chauffage à induction.

En fin de compte, un refroidissement adéquat est aussi fondamental pour le fonctionnement d'un appareil de chauffage à induction que les composants électroniques qui l'alimentent.

Tableau récapitulatif :

| Composant | Source de chaleur | Méthode de refroidissement |

|---|---|---|

| Bobine de travail | Échauffement résistif (Pertes I²R) | Refroidissement par eau (liquide) |

| Électronique de puissance | Pertes par conduction et commutation | Refroidissement par eau (plaques froides) ou par air (ventilateurs/dissipateurs thermiques) |

| Condensateurs du circuit LC | Résistance interne et imperfections | Refroidissement par eau ou par air |

| Conséquences d'un refroidissement inadéquat | Défaillance des composants, réduction de la durée de vie, dégradation des performances, risques pour la sécurité | Nécessite un refroidissement robuste pour la stabilité |

Assurez-vous que votre appareil de chauffage à induction fonctionne de manière fiable et sûre avec les solutions de refroidissement avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation répond précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre installation avec des solutions de refroidissement et de chauffage sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de fusion à induction sous vide et four de fusion à arc

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à arc sous vide non consommable ? Perspectives d'experts pour la production d'alliages Sm-Co-Fe

- Quel impact un creuset en cuivre refroidi à l'eau a-t-il sur la qualité des alliages Ti–Mo–Fe ? Amélioration de la pureté et de la microstructure

- Quels sont les avantages de la conception compacte et légère des fours à induction ? Maximiser l'efficacité dans un espace limité

- Quel est le matériau de creuset dans le four à induction ? Choisissez le bon creuset pour votre métal

- Qu'est-ce que le brasage par induction et où est-il utilisé ? Débloquez l'assemblage rapide et précis des métaux pour l'industrie

- Comment les fours à induction sous vide facilitent-ils la déshydrogénation de l'hydrure de titane ? Obtenir une poudre métallique de haute pureté

- Quelles sont les différences entre les fours sous vide à chauffage par induction et à chauffage par résistance ? Choisissez la bonne méthode de chauffage pour votre laboratoire

- Quel type de système de chauffage est couramment utilisé dans les fours de coulée sous vide et comment fonctionne-t-il ? Découvrez le chauffage par induction pour une fusion pure et efficace