À son niveau le plus fondamental, le chauffage par induction ne nécessite que deux choses pour se produire : un champ magnétique changeant et un matériau électriquement conducteur placé dans ce champ. L'interaction entre ces deux éléments est ce qui génère de la chaleur directement à l'intérieur du matériau sans aucun contact physique avec la source de chaleur.

Bien que les exigences de base soient simples, l'efficacité du chauffage par induction dépend d'une compréhension précise de la physique sous-jacente. Il ne s'agit pas seulement d'avoir les deux composants, mais de contrôler l'interaction entre la fréquence du champ magnétique et les propriétés du matériau cible.

Le mécanisme central : comment l'induction génère de la chaleur

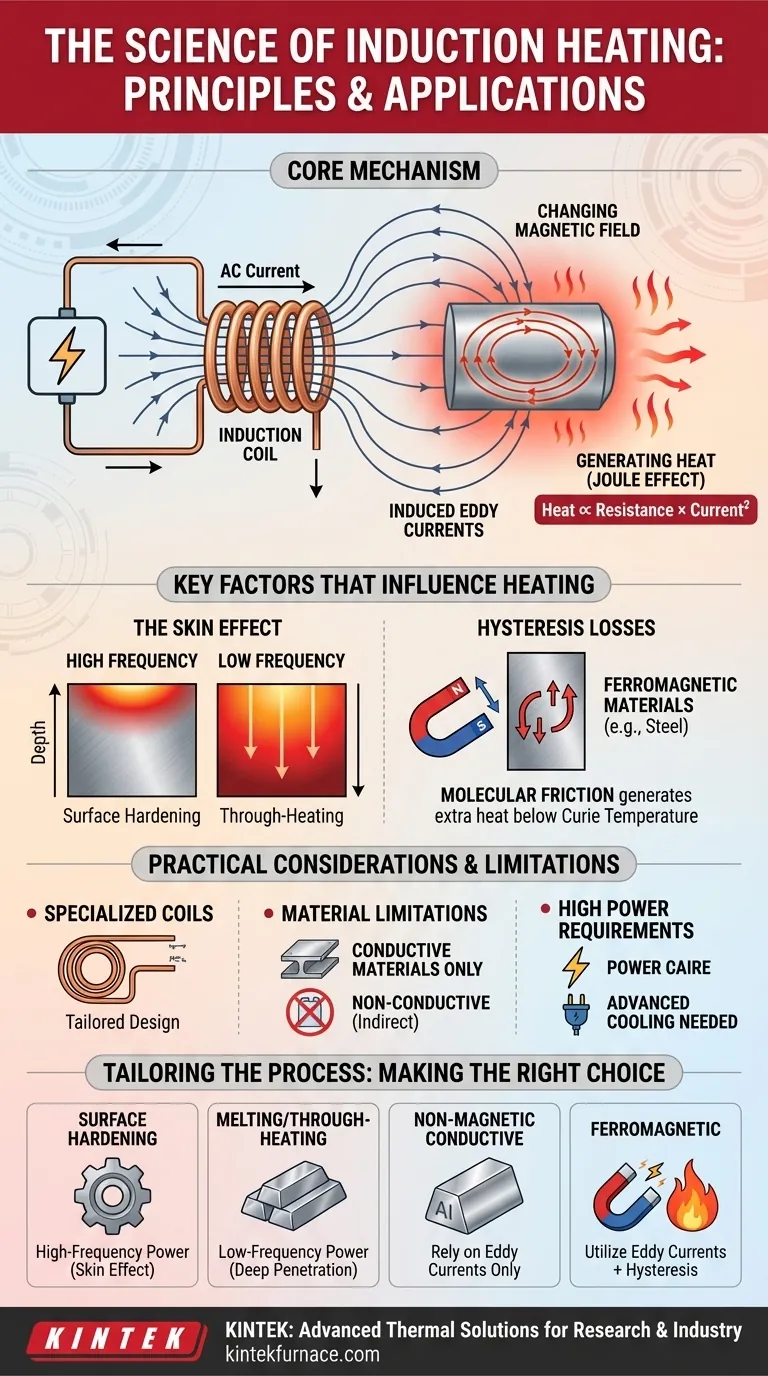

Pour comprendre le chauffage par induction, nous devons examiner la séquence des phénomènes physiques qui convertissent l'énergie électrique en énergie thermique à l'intérieur d'une pièce.

Principe 1 : Création d'un champ magnétique changeant

Le processus commence par une bobine d'induction, généralement constituée d'un tube de cuivre à travers lequel circule un liquide de refroidissement. Un courant alternatif (CA) à haute fréquence est passé à travers cette bobine.

Ce courant alternatif crée un champ magnétique puissant et rapidement changeant dans l'espace autour et à l'intérieur de la bobine, comme décrit par la loi de Faraday sur l'induction.

Principe 2 : Induction des courants de Foucault

Lorsqu'une pièce électriquement conductrice est placée à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulants à l'intérieur du matériau. Ceux-ci sont connus sous le nom de courants de Foucault.

Ces courants de Foucault reflètent le motif alternatif du courant dans la bobine, circulant en boucles fermées à l'intérieur de la pièce.

Principe 3 : Génération de chaleur (l'effet Joule)

Le matériau de la pièce a une résistance électrique naturelle. Lorsque les courants de Foucault induits circulent contre cette résistance, ils génèrent une chaleur intense.

Ce phénomène est connu sous le nom d'effet Joule. La chaleur produite est proportionnelle à la résistance du matériau et au carré du courant, transformant la pièce en sa propre source de chaleur.

Facteurs clés qui influencent le chauffage

Les deux exigences de base ne sont que le point de départ. Plusieurs autres facteurs déterminent comment et où le matériau chauffe, ce qui est essentiel pour les applications pratiques.

L'effet de peau : Chauffage de l'extérieur vers l'intérieur

Les courants de Foucault induits ne circulent pas uniformément à travers le matériau. À hautes fréquences, ils ont tendance à se concentrer près de la surface de la pièce. C'est ce qu'on appelle l'effet de peau.

Ce principe est crucial pour des applications comme le durcissement de surface, où l'on souhaite chauffer uniquement la couche externe d'une pièce métallique sans affecter son cœur. Des fréquences plus basses permettent à la chaleur de pénétrer plus profondément.

Pertes par hystérésis : Un bonus pour les matériaux magnétiques

Pour les matériaux ferromagnétiques comme le fer, l'acier et le nickel, un mécanisme de chauffage secondaire se produit. Les inversions rapides du champ magnétique provoquent des frottements au niveau moléculaire lorsque les domaines magnétiques du matériau résistent au changement de direction.

Ce frottement interne, appelé perte par hystérésis, génère une chaleur supplémentaire. Cet effet disparaît une fois que le matériau est chauffé au-delà de sa température de Curie et perd ses propriétés magnétiques.

Les propriétés des matériaux sont importantes

L'efficacité du chauffage par induction est directement liée aux propriétés de la pièce. Les matériaux à haute résistance électrique chaufferont plus rapidement grâce à l'effet Joule.

De même, les matériaux à haute perméabilité magnétique subiront un chauffage important dû aux pertes par hystérésis, ce qui augmentera l'effet global.

Comprendre les compromis pratiques

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Il s'accompagne d'exigences et de limitations techniques spécifiques qui doivent être prises en compte.

Le besoin de bobines spécialisées

La bobine d'induction, ou inducteur, n'est pas un composant universel. Sa forme, sa taille et le nombre de spires doivent être soigneusement conçus pour créer le champ magnétique précis requis pour une pièce et une application spécifiques.

La conception et la fabrication de ces bobines peuvent être complexes et coûteuses, représentant une part importante du coût du système.

Limitations matérielles

La limitation la plus évidente est que le chauffage par induction ne fonctionne directement que sur les matériaux électriquement conducteurs.

Bien que des matériaux non conducteurs comme les plastiques ou les céramiques puissent parfois être chauffés indirectement en utilisant un "suscepteur" conducteur qui chauffe et transfère la chaleur, le processus n'est pas conçu pour eux.

Exigences de puissance élevées

La génération d'un champ magnétique puissant et à haute fréquence nécessite une alimentation CA spécialisée. Les courants élevés circulant à travers les petites bobines de cuivre génèrent également une chaleur immense dans la bobine elle-même, nécessitant des systèmes de refroidissement avancés pour l'empêcher de fondre.

Faire le bon choix pour votre application

Comprendre ces principes vous permet d'adapter le processus d'induction à un objectif industriel ou scientifique spécifique.

- Si votre objectif principal est le durcissement de surface : Utilisez une alimentation haute fréquence pour exploiter l'effet de peau, concentrant la chaleur sur la couche externe de la pièce.

- Si votre objectif principal est la fusion ou le chauffage traversant d'une grande pièce : Utilisez une fréquence plus basse pour garantir que le champ magnétique et la chaleur résultante pénètrent profondément dans le cœur du matériau.

- Si votre objectif principal est le chauffage d'un matériau non magnétique mais conducteur (comme l'aluminium ou le cuivre) : Vous devez entièrement compter sur de puissants courants de Foucault pour le chauffage, car les pertes par hystérésis n'y contribueront pas.

- Si votre objectif principal est le chauffage d'un matériau ferromagnétique en dessous de son point de Curie : Vous pouvez bénéficier de l'effet combiné des courants de Foucault et de l'hystérésis, ce qui rend souvent le processus plus efficace.

En contrôlant le champ et en comprenant le matériau, vous pouvez transformer un simple principe physique en un outil de fabrication précis et puissant.

Tableau récapitulatif :

| Principe | Facteur clé | Effet sur le chauffage |

|---|---|---|

| Mécanisme central | Champ magnétique changeant et matériau conducteur | Génère de la chaleur interne via les courants de Foucault (effet Joule) |

| Profondeur de chauffage | Fréquence du courant alternatif (effet de peau) | Haute fréquence chauffe la surface ; basse fréquence chauffe le cœur |

| Impact du matériau | Résistivité électrique et propriétés magnétiques | Les matériaux ferromagnétiques gagnent de la chaleur supplémentaire grâce aux pertes par hystérésis |

| Limitation pratique | Conductivité du matériau | Ne chauffe directement que les matériaux électriquement conducteurs |

Prêt à exploiter la puissance du chauffage par induction de précision ?

Comprendre la théorie est la première étape. La mettre en œuvre efficacement dans votre laboratoire ou votre ligne de production nécessite un équipement robuste et fiable, adapté à vos matériaux spécifiques et à vos objectifs de traitement thermique, qu'il s'agisse de durcissement de surface, de fusion ou de chauffage traversant.

KINTEK propose des solutions thermiques avancées basées sur une expertise approfondie.

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires et rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à transformer ce principe puissant en votre avantage concurrentiel.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos systèmes de chauffage par induction personnalisés peuvent résoudre vos défis spécifiques.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité