Dans la fabrication industrielle, l'induction électromagnétique est une technologie fondamentale pour le chauffage sans contact des matériaux conducteurs. Ses utilisations principales concernent le chauffage des métaux, le durcissement de surface, la fusion et les applications de soudage ou de brasage qui nécessitent une grande précision et une efficacité maximale.

La véritable valeur de l'induction n'est pas seulement ce qu'elle fait, mais comment elle le fait. En générant de la chaleur directement à l'intérieur du matériau lui-même — sans flamme nue ni élément externe — elle offre une vitesse, une précision et une propreté que les méthodes de chauffage traditionnelles ne peuvent égaler.

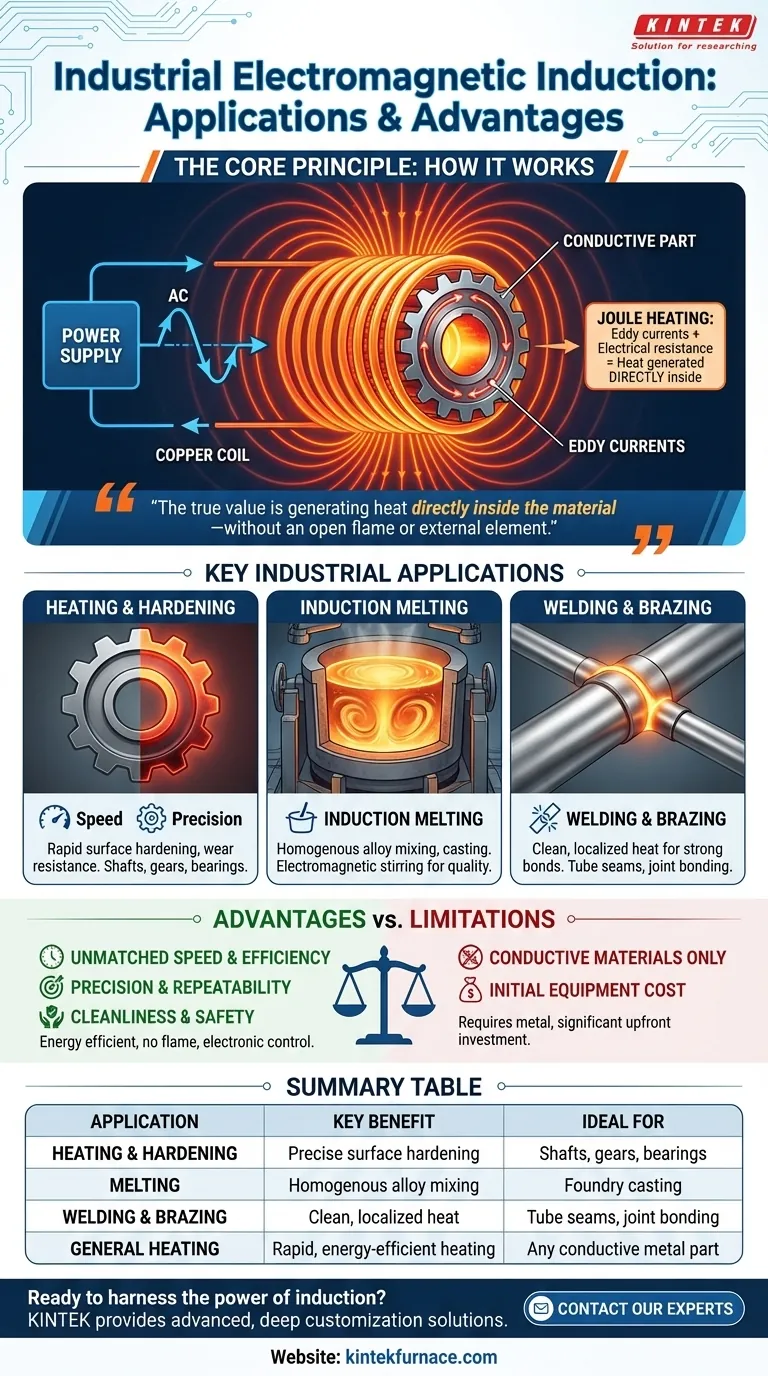

Le principe de base : Comment l'induction génère de la chaleur

Pour comprendre les applications de l'induction, il faut d'abord comprendre son mécanisme fondamental. Le processus transforme l'énergie électrique en un champ magnétique ciblé, qui génère à son tour de la chaleur dans la pièce à usiner.

Création du champ magnétique

Le processus commence par une alimentation électrique spécialisée qui envoie un courant alternatif (CA) à haute fréquence à travers une bobine en cuivre. Cette bobine, souvent façonnée pour s'adapter à la pièce à chauffer, génère un champ magnétique intense et rapidement variable dans l'espace qui l'entoure.

Induction des courants de Foucault

Lorsqu'une pièce conductrice, telle qu'un engrenage en acier ou un tuyau en cuivre, est placée dans ce champ magnétique, le champ induit de petits courants électriques circulaires à l'intérieur du métal. Ce sont les courants de Foucault.

Le rôle de la résistance

Tous les métaux possèdent une certaine résistance électrique naturelle. Lorsque ces puissants courants de Foucault circulent en opposition à cette résistance, ils dissipent de l'énergie sous forme de chaleur — un phénomène connu sous le nom de chauffage par effet Joule. C'est ce qui fait chauffer la pièce, souvent en quelques secondes. Le matériau devient effectivement son propre élément chauffant.

Principales applications industrielles en détail

Les propriétés uniques du chauffage par induction le rendent idéal pour les processus exigeant vitesse, cohérence et contrôle.

Chauffage et durcissement par induction

C'est l'une des utilisations les plus courantes. Un composant en acier, comme un arbre ou une bague de roulement, est rapidement chauffé à une température précise, puis trempé rapidement. Ce processus durcit une fine couche superficielle, la rendant très résistante à l'usure, tout en laissant le noyau interne du métal résistant et ductile.

Fusion par induction

Dans les fonderies, de grands fours à induction sont utilisés pour faire fondre les métaux en vue de la coulée. Le champ magnétique non seulement chauffe le métal, mais crée également une action d'agitation naturelle. Cet agitation électromagnétique garantit que le métal en fusion est homogène, ce qui est essentiel pour créer des alliages uniformes de haute qualité.

Soudage et brasage par induction

L'induction est utilisée pour joindre des pièces métalliques. Pour le soudage, les bords de deux composants (comme le joint d'un tube en acier) sont rapidement chauffés jusqu'à leur point de fusion et fusionnés. Pour le brasage, la chaleur est utilisée pour faire fondre un alliage d'apport dans un joint, créant une liaison solide entre deux pièces sans faire fondre les pièces elles-mêmes.

Comprendre les avantages et les compromis

Aucune technologie n'est une solution universelle. Comprendre les avantages et les inconvénients de l'induction est essentiel pour l'utiliser efficacement.

Avantage : Vitesse et efficacité inégalées

Étant donné que la chaleur est générée directement à l'intérieur de la pièce, le processus est extrêmement rapide et économe en énergie. Très peu d'énergie est gaspillée à chauffer l'air ambiant ou les parois du four, contrairement à un four conventionnel où la chaleur doit pénétrer lentement de l'extérieur.

Avantage : Précision et répétabilité

La zone de chauffage est définie par la forme et la position de la bobine. Cela permet d'appliquer la chaleur à des zones très spécifiques d'une pièce, laissant le reste inchangé. Le processus est contrôlé électroniquement, ce qui le rend parfaitement répétable, essentiel pour le contrôle qualité à grand volume.

Avantage : Propreté et sécurité

Le chauffage par induction est un processus propre. Il n'y a ni flamme nue, ni fumée, ni produits de combustion pour contaminer le matériau ou le lieu de travail. Cela améliore la sécurité et la qualité du produit final.

Limitation : Exigence de matériau

Le principe fondamental de l'induction repose sur la conductivité électrique. Par conséquent, il ne fonctionne que sur les matériaux conducteurs comme les métaux. Il ne peut pas être utilisé pour chauffer directement des matériaux non conducteurs tels que les plastiques, le bois ou la plupart des céramiques.

Limitation : Coût initial de l'équipement

Les systèmes de chauffage par induction, y compris l'alimentation électrique et les bobines conçues sur mesure, peuvent nécessiter un investissement initial important par rapport à des méthodes plus simples comme une forge à gaz ou un four à résistance.

Faire le bon choix pour votre objectif

La décision d'utiliser le chauffage par induction dépend de la mise en balance entre le besoin de performance, les contraintes matérielles et le budget.

- Si votre objectif principal est le durcissement de surface répétable et à grand volume : L'induction est le choix définitif pour sa vitesse et sa précision inégalées.

- Si votre objectif principal est la fusion d'alliages de haute pureté ou l'assurance d'un mélange homogène : Un four à induction offre un niveau de propreté et d'agitation supérieur à la plupart des méthodes basées sur la combustion.

- Si votre objectif principal est le chauffage en vrac simple ou le travail avec des matériaux non conducteurs : Un four à résistance ou à convection conventionnel est une solution plus pratique et économique.

Comprendre ces principes fondamentaux vous permet de choisir le bon outil non seulement pour le travail, mais aussi pour les objectifs spécifiques de qualité et d'efficacité de votre exploitation.

Tableau récapitulatif :

| Application | Avantage clé | Idéal pour |

|---|---|---|

| Chauffage et durcissement | Durcissement de surface précis | Arbres, engrenages, roulements |

| Fusion | Mélange d'alliages homogène | Coulée en fonderie |

| Soudage et brasage | Chaleur propre et localisée | Joints de tubes, liaison de joints |

| Chauffage général | Chauffage rapide et économe en énergie | Toute pièce métallique conductrice |

Prêt à exploiter la puissance de l'induction électromagnétique pour votre processus de fabrication ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux industries diverses des solutions avancées de chauffage par induction. Notre gamme de produits, y compris les bobines et les alimentations conçues sur mesure, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques en matière de durcissement, de fusion ou de brasage.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de chauffage par induction peuvent améliorer votre efficacité, votre répétabilité et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage