Pratiquement tous les métaux précieux peuvent être fondus à l'aide de fours à induction. Cela inclut les métaux courants comme l'or et l'argent, ainsi que l'ensemble du groupe du platine : platine, iridium, rhodium, palladium, osmium et ruthénium. Le contrôle précis et le mécanisme de chauffage propre de cette technologie en font la norme pour le traitement des matériaux de grande valeur où la pureté est primordiale.

La question n'est pas de savoir si un four à induction peut fondre un métal précieux, mais plutôt quel type de système à induction est requis. Alors que les fours standard fonctionnent pour l'or et l'argent, les métaux à haute température et réactifs comme le platine ou le rhodium exigent des systèmes à induction sous vide ou sous atmosphère contrôlée spécialisés pour éviter la contamination.

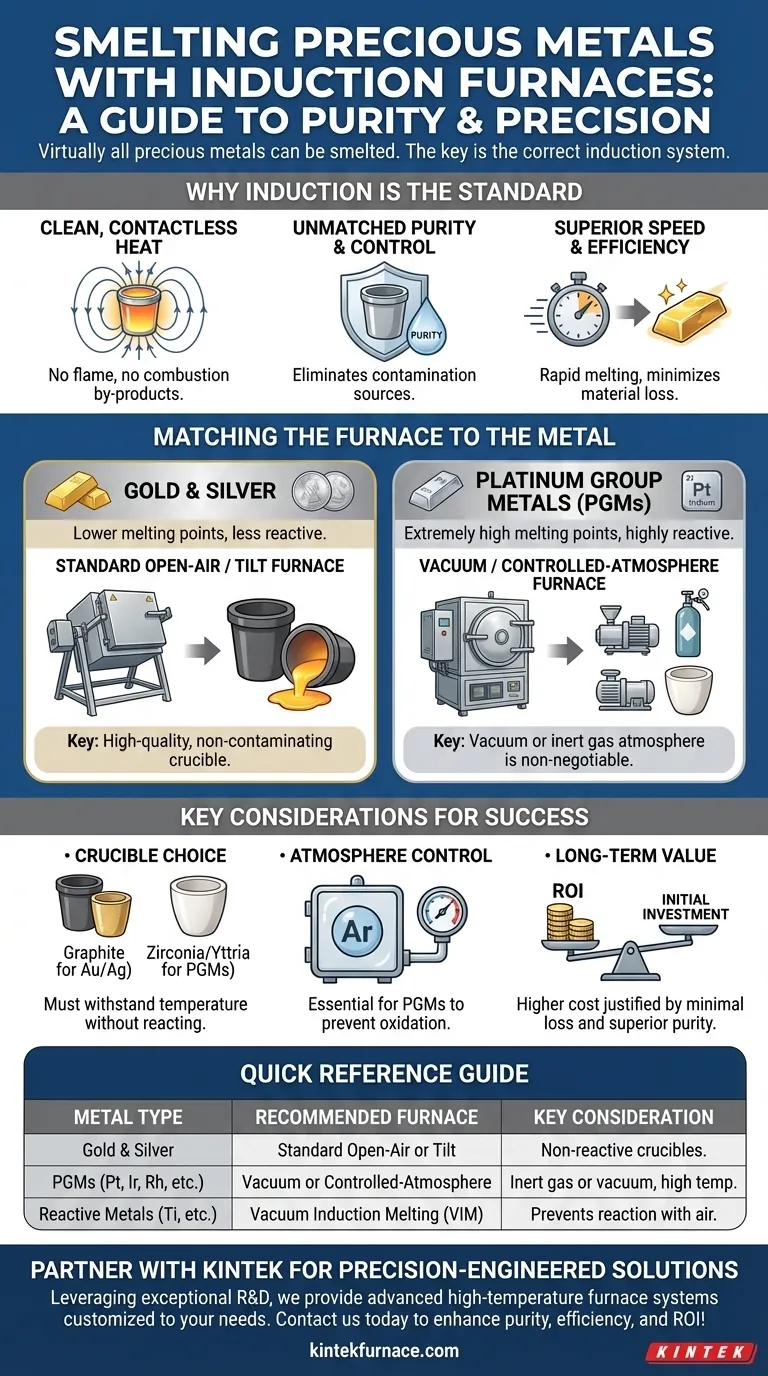

Pourquoi l'induction est la norme pour les métaux précieux

Le chauffage par induction est fondamentalement différent des fours traditionnels à combustible. Comprendre cette différence est essentiel pour apprécier pourquoi il s'agit de la technologie préférée pour manipuler des matériaux précieux et sensibles.

Le principe de la chaleur propre et sans contact

Un four à induction utilise un puissant champ magnétique alternatif pour induire des courants électriques (appelés courants de Foucault) directement à l'intérieur du métal lui-même.

Ce processus génère une chaleur rapide, précise et uniforme de l'intérieur vers l'extérieur. Il est crucial de noter qu'il n'y a pas de flamme, pas de sous-produits de combustion et pas de contact entre la source de chaleur et le métal, ce qui élimine les principales sources de contamination.

Pureté et contrôle inégalés

Pour les métaux précieux, même des traces d'impuretés peuvent réduire considérablement leur valeur. Le chauffage par induction offre une protection inégalée contre cela.

Parce que le creuset du four peut être fabriqué à partir de matériaux céramiques non réactifs et que la chaleur est générée à l'intérieur du métal, il n'y a pas de contamination par le combustible, les électrodes ou les gaz atmosphériques. Il en résulte une fusion plus propre et un produit final de pureté supérieure.

Vitesse et efficacité supérieures

Les fours à induction fondent les métaux avec une vitesse exceptionnelle. Un petit lot d'or peut être fondu en quelques minutes.

Cette fusion rapide minimise le temps d'exposition du métal en fusion à l'atmosphère, réduisant ainsi les risques d'oxydation et minimisant la perte de matière précieuse par vaporisation, une préoccupation importante avec les métaux de grande valeur.

Adapter le four au métal

Bien que le principe de chauffage soit le même, la configuration spécifique du four doit être adaptée aux propriétés du métal, en particulier à son point de fusion et à sa réactivité avec l'air.

Or et Argent

L'or et l'argent sont relativement simples. Leurs points de fusion plus bas et leur réactivité moindre signifient qu'ils peuvent être traités efficacement dans des fours basculants standard à ciel ouvert ou de simples systèmes à bobine de levage.

La principale considération est l'utilisation d'un creuset de haute qualité et non contaminant (comme l'argile graphite ou le carbure de silicium) pour maintenir la pureté.

Métaux du groupe du platine (MGP)

Les métaux du groupe du platine (MGP) sont beaucoup plus exigeants. Ce groupe comprend le platine, l'iridium, le rhodium et le palladium, qui ont tous des points de fusion extrêmement élevés.

À ces températures, les métaux deviennent beaucoup plus réactifs à l'oxygène de l'air. Les fondre dans un four ouvert entraînerait une oxydation et une perte de matière importantes. Par conséquent, les MGP nécessitent un four à induction sous vide ou un système permettant la fusion sous une atmosphère gazeuse protectrice et inerte (comme l'argon).

Métaux réactifs et spéciaux

Le même principe s'applique à d'autres métaux très réactifs, tels que le titane ou le zirconium. Bien qu'ils ne soient pas "précieux" de la même manière que l'or, ce sont des matériaux spéciaux de grande valeur.

Leur traitement nécessite absolument un four de fusion par induction sous vide (VIM) pour éviter qu'ils ne réagissent avec l'oxygène et l'azote, ce qui ruinerait l'alliage. Cela démontre le rôle critique de l'environnement du four, et pas seulement de sa source de chaleur.

Comprendre les considérations clés

Le choix d'un système à induction implique plus que la simple identification du métal. Vous devez considérer l'ensemble du processus pour assurer le succès et protéger votre investissement.

Le rôle critique du creuset

Le creuset contient le métal en fusion et doit résister à des températures extrêmes sans réagir avec le métal. Pour l'or et l'argent, les creusets en graphite sont courants.

Pour les MGP à haute température, des creusets céramiques plus avancés fabriqués à partir de matériaux comme la zircone ou l'yttria sont nécessaires pour éviter la défaillance et la contamination à des températures dépassant 2000 °C (3632 °F).

L'atmosphère contrôlée est non négociable pour les MGP

Pour réitérer un point crucial : vous ne pouvez pas fondre avec succès la plupart des métaux du groupe du platine sans contrôle environnemental.

Tenter de fondre du platine ou de l'iridium dans un four à induction à ciel ouvert entraînera une mauvaise qualité et une perte financière importante. Un vide ou un remplissage de gaz inerte est une partie essentielle du système pour ces matériaux.

Investissement initial vs. valeur à long terme

Les systèmes de fours à induction représentent un investissement en capital important par rapport aux simples torches ou fours à gaz.

Cependant, pour le traitement sérieux des métaux précieux, le coût initial plus élevé est justifié par une perte de métal minimale, une pureté supérieure, des temps de traitement plus rapides et une sécurité accrue de l'opérateur, offrant un retour sur investissement clair.

Faire le bon choix pour votre application

Votre choix de système à induction doit être dicté par les métaux spécifiques que vous avez l'intention de traiter et votre objectif opérationnel principal.

- Si votre objectif principal est la fusion de l'or et de l'argent : Un four à induction standard à ciel ouvert ou basculant offre un excellent équilibre entre vitesse, pureté et efficacité.

- Si votre objectif principal est le traitement des métaux du groupe du platine (MGP) : Un four à induction sous vide ou un système à atmosphère contrôlée est obligatoire pour gérer les hautes températures et prévenir l'oxydation.

- Si votre objectif principal est de maximiser la pureté de tous les métaux : Un système à induction, en particulier un système doté de capacités de vide, est le choix définitif pour éliminer la contamination de toutes les sources externes.

En fin de compte, investir dans la bonne technologie d'induction vous permet de protéger la valeur de votre matériau grâce à un contrôle précis et reproductible.

Tableau récapitulatif :

| Type de métal | Type de four recommandé | Considérations clés |

|---|---|---|

| Or & Argent | Four standard à ciel ouvert ou basculant | Points de fusion plus bas, utiliser des creusets non réactifs pour la pureté |

| Métaux du groupe du platine (ex. Platine, Iridium) | Four sous vide ou sous atmosphère contrôlée | Points de fusion élevés, nécessite un gaz inerte ou un vide pour prévenir l'oxydation |

| Métaux réactifs (ex. Titane) | Four de fusion par induction sous vide (VIM) | Prévient la réaction avec l'air, essentiel pour les matériaux de grande valeur |

Protégez vos matériaux précieux avec des solutions d'ingénierie de précision de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux uniques, que vous fondiez de l'or, de l'argent ou des métaux exigeants du groupe du platine. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à induction peuvent améliorer la pureté, l'efficacité et le retour sur investissement de vos opérations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance