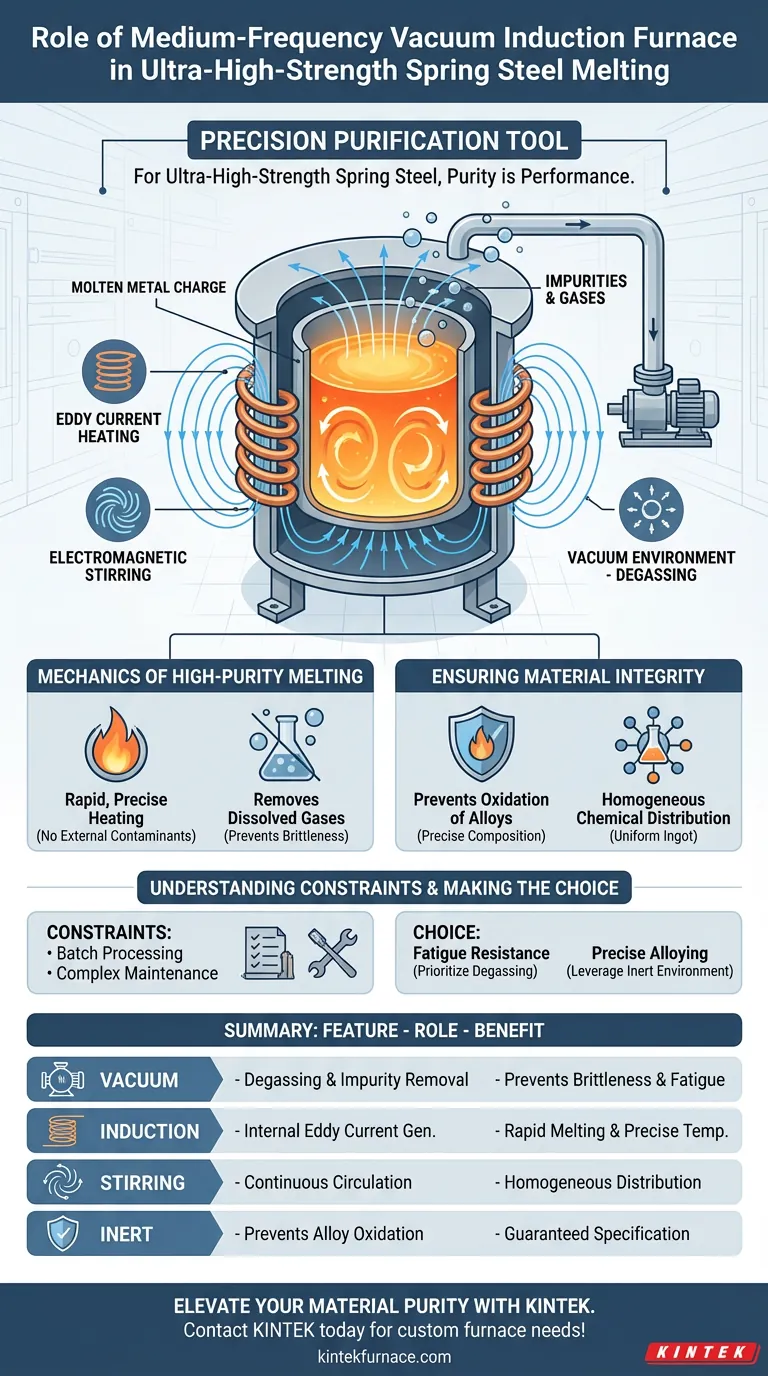

Le four à induction sous vide à moyenne fréquence fonctionne comme un outil de purification de précision dans la production d'acier à ressort ultra-haute résistance. Il utilise l'induction électromagnétique pour générer des courants de Foucault qui chauffent et font fondre la charge métallique dans un environnement sous vide strictement contrôlé. Ce processus est essentiel pour éliminer les impuretés volatiles et les gaz tout en empêchant simultanément l'oxydation des éléments d'alliage critiques.

Point clé : Pour l'acier à ressort ultra-haute résistance, la pureté est synonyme de performance. Le four à induction sous vide fournit l'environnement contrôlé nécessaire pour éliminer les défauts et maintenir strictement la composition chimique, garantissant que le matériau peut supporter des applications sous haute contrainte sans défaillance.

La mécanique de la fusion de haute pureté

Chauffage par induction électromagnétique

Le four ne dépend pas de sources de chaleur externes. Au lieu de cela, il utilise l'induction électromagnétique pour générer des courants de Foucault directement dans la charge métallique.

Ce mécanisme de chauffage interne permet une fusion rapide et un contrôle précis de la température. Il garantit que l'acier atteint l'état nécessaire à l'alliage sans introduire de contaminants externes.

Le rôle de l'environnement sous vide

Le fonctionnement sous vide est la caractéristique déterminante de ce processus pour l'acier à haute résistance. La chambre à vide élimine efficacement les gaz dissous et les impuretés volatiles de l'acier en fusion.

En abaissant la pression ambiante, le four expulse les gaz indésirables du métal liquide. Cette réduction des impuretés est vitale pour prévenir la fragilité et assurer la longévité du produit final du ressort.

Assurer l'intégrité du matériau

Prévention de l'oxydation des alliages

L'acier à ressort ultra-haute résistance repose sur un équilibre spécifique d'éléments de micro-alliage pour obtenir ses propriétés mécaniques. Dans la fusion à l'air libre, ces éléments actifs peuvent facilement s'oxyder et brûler.

L'environnement sous vide élimine l'oxygène de l'équation. Cette protection garantit que la quantité précise d'éléments d'alliage reste dans l'acier, garantissant que le lingot final correspond aux spécifications chimiques prévues.

Homogénéité grâce à l'agitation électromagnétique

Un avantage secondaire mais essentiel du processus d'induction est l'effet d'agitation naturel qu'il crée dans le bain de fusion. Les forces électromagnétiques provoquent une circulation continue du métal liquide.

Cette action d'agitation favorise l'uniformité thermique dans toute la masse fondue. Elle garantit également que les éléments d'alliage sont répartis uniformément, résultant en un lingot chimiquement homogène qui sert de base cohérente pour le traitement ultérieur.

Comprendre les contraintes

Limitations du traitement par lots

Bien que ce four excelle en qualité, il fonctionne généralement en mode discontinu plutôt qu'en continu. Cela peut limiter le débit par rapport à d'autres méthodes de fusion utilisées pour les aciers de moindre qualité.

Maintenance et complexité

L'exigence d'un joint sous vide ajoute une complexité mécanique. Le maintien de niveaux de haute pureté nécessite un entretien diligent des pompes à vide et des joints de chambre pour éviter les fuites atmosphériques qui pourraient compromettre la fusion.

Faire le bon choix pour votre objectif

Pour maximiser la valeur d'un four à induction sous vide à moyenne fréquence, alignez ses capacités sur vos objectifs métallurgiques spécifiques :

- Si votre objectif principal est la résistance à la fatigue : Privilégiez la phase de dégazage sous vide pour minimiser la teneur en gaz et les inclusions non métalliques, car ce sont les principaux sites d'initiation de la rupture par fatigue.

- Si votre objectif principal est l'alliage de précision : Tirez parti de l'environnement inerte pour ajouter des micro-alliages réactifs sans crainte de perte par oxydation, garantissant la composition chimique exacte requise pour une ultra-haute résistance.

En contrôlant l'atmosphère et la dynamique de fusion, cette technologie de four transforme les intrants bruts en la structure cristalline sans défaut requise pour l'ingénierie de haute performance.

Tableau récapitulatif :

| Caractéristique | Rôle dans la production d'acier à ressort | Avantage pour le matériau |

|---|---|---|

| Environnement sous vide | Dégazage et élimination des impuretés | Prévient la fragilité et la fatigue |

| Chauffage par induction | Génération interne de courants de Foucault | Fusion rapide et température précise |

| Agitation électromagnétique | Circulation continue du liquide | Distribution chimique homogène |

| Atmosphère inerte | Prévient l'oxydation des alliages | Spécification chimique garantie |

Élevez la pureté de votre matériau avec KINTEK

L'ingénierie de précision commence par une fusion de haute pureté. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes professionnels de fusion à induction sous vide, des fours muflés, tubulaires, rotatifs et CVD—tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Que vous produisiez de l'acier à ressort ultra-haute résistance ou que vous développiez des alliages avancés, nos solutions de fours à haute température garantissent l'uniformité thermique et l'environnement sans contamination dont votre laboratoire a besoin.

Prêt à optimiser votre processus de traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Fang Shi, Liqing Chen. Heat Treatment Process, Microstructure, and Mechanical Properties of Spring Steel with Ultra-High Strength and Toughness. DOI: 10.3390/met14020180

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel rôle le four à induction sous vide joue-t-il dans la fusion des aciers alliés Fe-C-Mn-Si ? Assurer la pureté et la précision

- Quels sont les avantages techniques de l'utilisation d'un four à induction pour le recyclage des batteries au lithium par rapport au chauffage par résistance ?

- Quelles industries utilisent couramment le moulage sous vide et pour quelles applications ? Découvrez des solutions polyvalentes pour le prototypage et les pièces haute performance

- Qu'est-ce que le recuit et comment le chauffage par induction le facilite-t-il ? Obtenez un traitement thermique précis et efficace

- Quels sont les composants clés d'un système de chauffage par induction ? Maîtrisez les solutions de chauffage efficaces et sans contact

- Quelles industries utilisent couramment les fours à induction sous vide ou sous atmosphère protectrice ? Essentiels pour l'aérospatiale, le médical et bien d'autres

- Quelle est la fonction d'un four VIM pour les alliages de nickel ? Fusion sécurisée de haute pureté pour des performances extrêmes

- Quels matériaux sont couramment utilisés pour le creuset dans un four de fusion à induction ? Choisissez le bon creuset pour votre métal