Le four à induction sous vide (VIF) sert de mécanisme principal pour la fusion et le raffinage initiaux des aciers alliés Fe-C-Mn-Si. Sa fonction va au-delà du simple chauffage ; il utilise un environnement sous vide pour éliminer activement les impuretés gazeuses telles que l'oxygène et l'azote de la matrice en fusion tout en fondant les matières premières en lingots. Cette isolation contrôlée empêche la perte par oxydation des éléments d'alliage réactifs, garantissant que la composition chimique finale est chimiquement précise.

Idée clé La véritable valeur d'un four à induction sous vide réside dans sa capacité à dissocier la fusion de la contamination atmosphérique. En maintenant un vide strict, il permet la production d'un "acier propre" où les impuretés nocives telles que le phosphore et le soufre sont de manière fiable maintenues en dessous de 0,01 % en poids, un niveau difficile à atteindre avec la fusion à l'air libre.

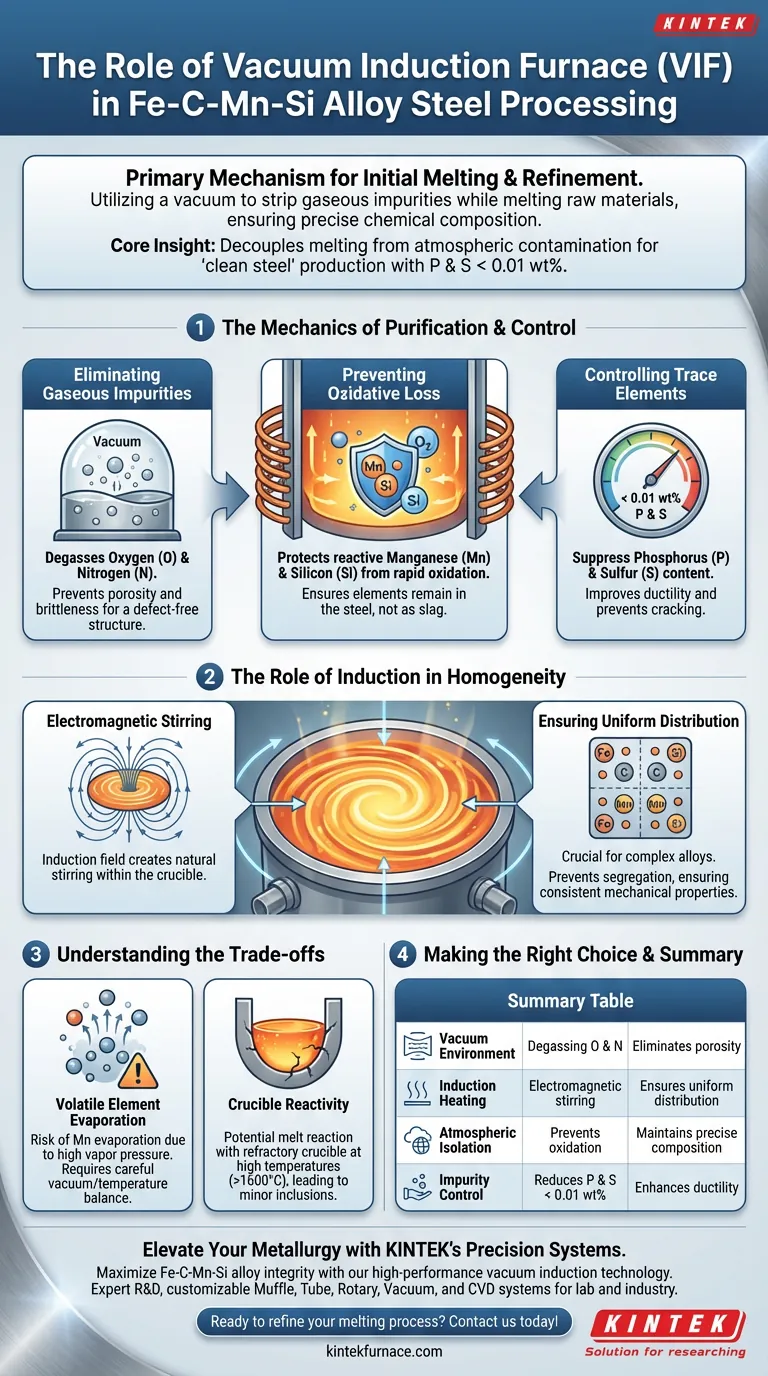

La mécanique de la purification et du contrôle

Élimination des impuretés gazeuses

Le rôle le plus critique du VIF est l'élimination des gaz dissous. Dans un environnement de fusion standard, l'acier en fusion absorbe l'oxygène et l'azote de l'atmosphère, ce qui entraîne des porosités et de la fragilité.

Le VIF fonctionne sous une différence de pression qui force ces gaz dissous à précipiter hors du métal liquide. Ce processus de dégazage est essentiel pour créer une structure interne sans défaut dans les lingots résultants.

Prévention de la perte par oxydation

Les alliages Fe-C-Mn-Si dépendent de rapports spécifiques de manganèse (Mn) et de silicium (Si) pour obtenir leurs propriétés mécaniques. Cependant, ces éléments sont chimiquement actifs et sujets à une oxydation rapide à haute température.

En fondant sous vide ou sous atmosphère inerte contrôlée, le VIF élimine l'oxygène nécessaire à cette réaction. Cela garantit que les éléments d'alliage que vous ajoutez restent effectivement dans l'acier, au lieu de se transformer en scories ou en couches d'oxyde.

Contrôle des éléments traces

Les aciers haute performance nécessitent des limites strictes sur les inclusions non métalliques. L'environnement VIF permet un contrôle précis des éléments traces.

Plus précisément, le processus est capable de supprimer la teneur en phosphore et en soufre à des niveaux extrêmement bas (typiquement < 0,01 % en poids). Cette réduction est vitale pour prévenir la fissuration et améliorer la ductilité de l'alliage final.

Le rôle de l'induction dans l'homogénéité

Agitation électromagnétique

Alors que le vide s'occupe de la purification, l'aspect "induction" du four s'occupe du mélange. Le champ électromagnétique utilisé pour chauffer le métal crée un effet d'agitation naturel dans le creuset.

Assurer une distribution uniforme

Cette action d'agitation est cruciale pour les alliages complexes comme le Fe-C-Mn-Si. Elle garantit que le carbone, le manganèse et le silicium sont distribués uniformément dans la matrice de fer.

Sans cette convection, les éléments plus lourds pourraient se déposer ou se ségréger, entraînant des propriétés mécaniques incohérentes dans tout le lingot.

Comprendre les compromis

Évaporation des éléments volatils

Bien que le vide élimine les gaz indésirables, il peut également provoquer l'évaporation d'éléments souhaitables ayant des pressions de vapeur élevées. Le manganèse, un composant clé de cet alliage spécifique, a une pression de vapeur relativement élevée. Les opérateurs doivent soigneusement équilibrer les niveaux de vide et la température pour dégazéifier l'acier sans faire bouillir le manganèse.

Réactivité du creuset

Malgré l'atmosphère propre, l'acier en fusion est toujours en contact avec un creuset réfractaire. Aux températures élevées requises pour l'acier (souvent supérieures à 1600 °C), il existe un risque que le métal fondu réagisse avec le matériau du creuset. Bien que moins grave que la contamination atmosphérique, cette interaction peut introduire des inclusions d'oxyde mineures si le matériau réfractaire n'est pas sélectionné avec soin.

Faire le bon choix pour votre objectif

Lors de l'intégration de la technologie VIF dans votre processus de métallurgie, tenez compte de vos objectifs de pureté spécifiques :

- Si votre objectif principal est la ductilité et la ténacité mécaniques : Comptez sur le VIF pour réduire les niveaux de phosphore et de soufre en dessous du seuil de 0,01 % en poids afin d'éviter la fragilisation.

- Si votre objectif principal est une spécification chimique précise : Utilisez l'environnement sous vide pour protéger les éléments réactifs tels que le silicium et le manganèse de l'oxydation, en veillant à ce que votre poids d'entrée corresponde à la composition finale de l'alliage.

Le four à induction sous vide transforme efficacement le processus de fusion d'un événement thermique chaotique en une réaction chimique précise, garantissant l'intégrité de l'alliage dès la première étape.

Tableau récapitulatif :

| Fonctionnalité | Rôle dans le traitement des alliages Fe-C-Mn-Si | Avantage |

|---|---|---|

| Environnement sous vide | Dégazage de l'oxygène et de l'azote | Élimine la porosité et les défauts internes |

| Chauffage par induction | Agitation électromagnétique du métal fondu | Assure une distribution uniforme du Mn et du Si |

| Isolation atmosphérique | Prévention de l'oxydation des éléments réactifs | Maintient une composition chimique précise |

| Contrôle des impuretés | Réduction de P et S à < 0,01 % en poids | Améliore la ductilité et prévient la fissuration |

Élevez votre métallurgie avec les systèmes de précision de KINTEK

Maximisez l'intégrité de vos alliages Fe-C-Mn-Si avec la technologie d'induction sous vide haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes personnalisables de Muffle, Tube, Rotatifs, sous Vide et CVD conçus pour répondre aux exigences rigoureuses des applications de laboratoire et industrielles modernes. Que vous ayez besoin d'atteindre des niveaux d'impuretés ultra-bas ou une homogénéité chimique précise, nos fours à haute température offrent le contrôle dont vous avez besoin.

Prêt à affiner votre processus de fusion ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Monika Krugla, Dave N. Hanlon. Microsegregation Influence on Austenite Formation from Ferrite and Cementite in Fe–C–Mn–Si and Fe–C–Si Steels. DOI: 10.3390/met14010092

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le matériau de creuset dans le four à induction ? Choisissez le bon creuset pour votre métal

- Comment le processus de fusion par induction affecte-t-il physiquement les métaux ? Obtenez des fontes propres et homogènes avec précision

- Quels sont les avantages de l'utilisation d'une conception à fond incurvé dans les creusets froids pour l'ISM ? Optimisez votre cinétique de fusion

- Quelle est la fonction d'un creuset froid dans les alliages à haute entropie ? Assurer une haute pureté pour les métaux réactifs

- Pourquoi une pompe à diffusion et de l'argon de haute pureté sont-ils requis pour le frittage d'alliages TiAl ? Obtenez des résultats haute performance

- Quels sont les principaux avantages de l'utilisation d'un four à induction pour la fusion des métaux ? Débloquez une efficacité et une qualité supérieures

- Quelle est la fonction d'un système de chauffage par induction sous vide dans la préparation d'alliages Al-Si et Al-Cu ? Assurer la pureté et l'homogénéité

- Quels sont les risques du four à induction ? Gérer les dangers thermiques, électriques et électromagnétiques