En bref, les fours à induction sous vide et sous atmosphère protectrice sont essentiels dans toute industrie où la pureté et la performance des matériaux sont primordiales. Ils sont le plus souvent utilisés dans les secteurs de l'aérospatiale, du médical, de l'électronique, de l'énergie et de l'automobile pour créer des métaux, des alliages et des composants hautement spécialisés qui ne peuvent pas être produits dans une atmosphère standard.

L'objectif principal de l'utilisation d'un vide ou d'une atmosphère contrôlée est de protéger le métal en fusion de la contamination. En éliminant les gaz réactifs comme l'oxygène et l'azote, ces fours empêchent l'oxydation et permettent la production de matériaux ultra-purs et performants dotés de propriétés mécaniques supérieures.

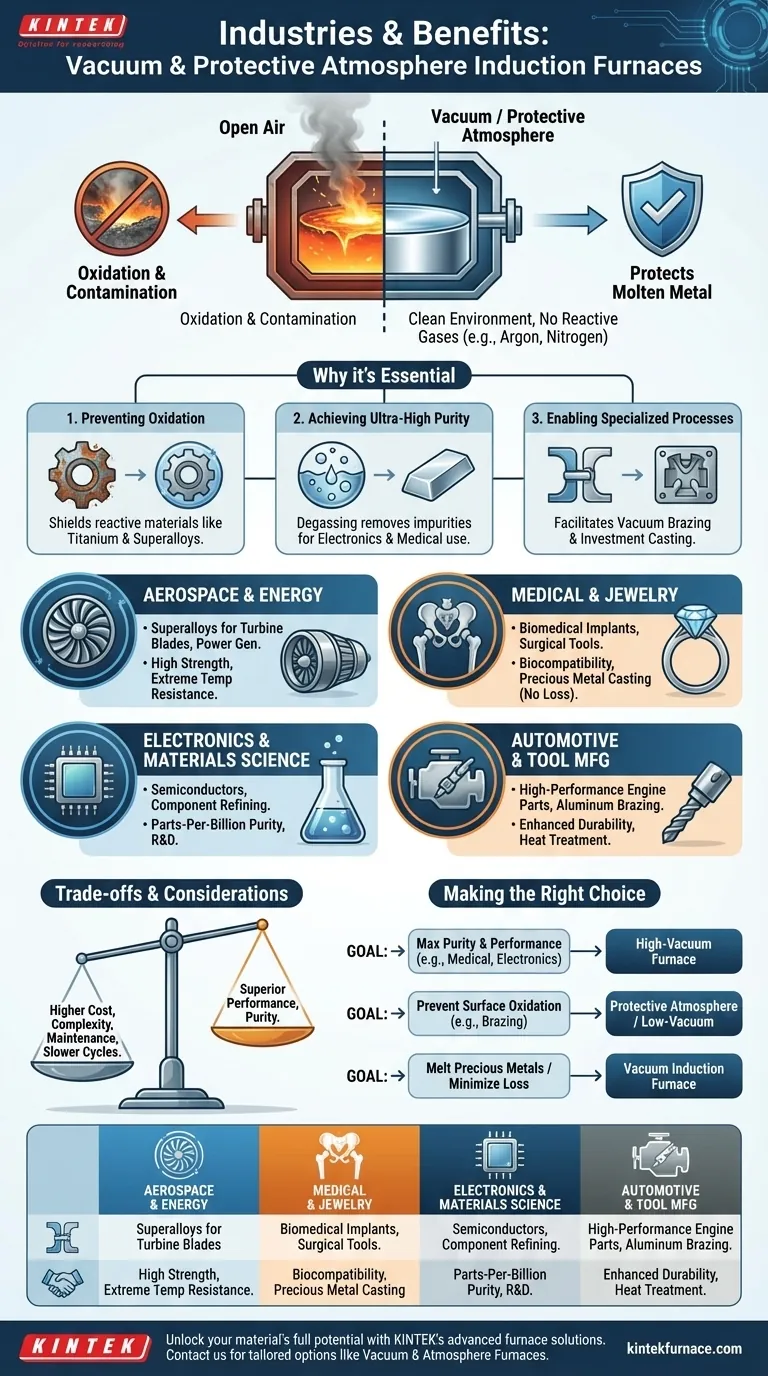

Pourquoi une atmosphère contrôlée est essentielle

Aux températures élevées requises pour la fusion des métaux, la plupart des matériaux réagissent agressivement avec l'air ambiant. Un vide ou une atmosphère de gaz protecteur résout ce problème fondamental, ce qui est critique pour la fabrication avancée.

Prévenir l'oxydation et la contamination

De nombreux matériaux avancés, tels que les alliages de titane et les superalliages à base de nickel, s'oxyderont instantanément lorsqu'ils sont fondus à l'air libre. Cette contamination dégrade leur intégrité structurelle et leurs performances.

Le vide élimine l'air, tandis qu'une atmosphère protectrice (utilisant des gaz inertes comme l'argon ou l'azote) le déplace. Les deux méthodes créent un environnement propre qui protège le métal en fusion, garantissant que sa composition chimique reste inchangée.

Atteindre une pureté ultra-élevée

L'environnement sous vide ne se contente pas de prévenir de nouvelles contaminations ; il purifie activement le métal. Sous vide, les gaz dissous comme l'oxygène et l'hydrogène sont extraits du bain en fusion.

Ce processus de dégazage est crucial pour les applications en électronique et les implants médicaux, où même des traces d'impuretés peuvent entraîner une défaillance des composants ou des problèmes de biocompatibilité.

Permettre des processus spécialisés

Certains processus de fabrication ne sont possibles que dans un environnement contrôlé. Par exemple, le brasage sous vide assemble des pièces complexes sans utiliser de flux, créant des joints plus solides et plus propres pour des composants comme les pièces automobiles en aluminium.

De même, la coulée de précision de composants aérospatiaux nécessite un vide pour garantir que le métal en fusion remplit chaque détail complexe du moule sans piéger de gaz ni former de défauts d'oxyde.

Applications industrielles clés en détail

Le besoin de pureté et de performance motive l'adoption de ces fours dans plusieurs industries à enjeux élevés.

Aérospatiale et Énergie

Ces secteurs s'appuient sur des superalliages pour des composants qui doivent résister à des températures et des contraintes extrêmes, tels que les aubes de turbine de moteurs à réaction et les équipements de production d'énergie.

La fusion par induction sous vide (VIM) est la norme pour produire les alliages impeccables et à haute résistance requis pour ces applications critiques, où la défaillance des matériaux n'est pas une option.

Médical et Bijouterie

Le domaine médical utilise des fours sous vide pour produire des implants biomédicaux (comme les prothèses de hanche) et des instruments chirurgicaux de haute qualité à partir de matériaux comme le titane et le cobalt-chrome. Le processus garantit la pureté et la biocompatibilité nécessaires pour une utilisation sûre dans le corps humain.

Dans l'industrie de la bijouterie, la fusion sous vide est utilisée pour la coulée de métaux précieux comme le platine et l'or, prévenant la perte de matière par oxydation et assurant un produit final de haute qualité.

Électronique et Science des Matériaux

La fabrication de semi-conducteurs et d'autres composants électroniques nécessite des métaux d'une pureté exceptionnelle. Les fours sous vide sont utilisés pour affiner les matériaux à un niveau de pureté de "parties par milliard" nécessaire pour ces applications.

Les laboratoires de recherche et de science des matériaux utilisent également des fours à atmosphère plus petits pour développer de nouveaux alliages et étudier les propriétés des matériaux dans un environnement précisément contrôlé.

Automobile et Fabrication d'Outils

Dans l'industrie automobile, ces fours sont utilisés pour braser des pièces en aluminium et produire des composants de moteur haute performance. Ils sont également utilisés dans la fabrication d'outils pour le traitement thermique des aciers rapides et d'autres matériaux d'outillage, améliorant leur durabilité et leur durée de vie.

Comprendre les compromis

Bien qu'indispensables pour certaines applications, ces fours avancés comportent des considérations spécifiques qui les rendent inadaptés à la production de métaux en vrac et à faible coût.

Coût initial et complexité plus élevés

L'ajout de pompes à vide, de joints et de systèmes de contrôle rend ces fours significativement plus chers à l'achat et à l'installation que leurs homologues à air libre. L'opération nécessite également une formation plus spécialisée.

Temps de cycle plus lents

L'obtention d'un vide profond n'est pas instantanée. Le temps nécessaire pour pomper la chambre avant la fusion et la remplir à nouveau après la coulée s'ajoute au temps de cycle global, ce qui peut limiter le débit de production.

Exigences d'entretien accrues

Les systèmes de vide exigent un entretien rigoureux et constant. Les joints, les pompes et les manomètres doivent être maintenus en parfait état de fonctionnement pour éviter les fuites et assurer l'intégrité de l'atmosphère contrôlée.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide ou sous atmosphère protectrice est entièrement dictée par les exigences matérielles du produit final.

- Si votre objectif principal est une pureté et une performance maximales : Un four à induction sous vide poussé est non négociable pour les métaux réactifs, les superalliages et les matériaux à usage médical ou électronique.

- Si votre objectif principal est de prévenir l'oxydation de surface pour des processus comme le brasage : Une atmosphère de gaz inerte protecteur ou un four à vide faible est souvent la solution la plus pratique et la plus rentable.

- Si votre objectif principal est de faire fondre des métaux précieux ou des alliages standard avec une perte minimale : Un four à induction sous vide offre l'environnement idéal pour maintenir la valeur et la qualité des matériaux.

En fin de compte, le choix des bonnes conditions atmosphériques est fondamental pour libérer tout le potentiel des matériaux avancés.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages clés |

|---|---|---|

| Aérospatiale | Aubes de turbine de moteurs à réaction, superalliages | Haute résistance, prévention de l'oxydation |

| Médical | Implants biomédicaux, instruments chirurgicaux | Biocompatibilité, pureté ultra-élevée |

| Électronique | Semi-conducteurs, raffinage de composants | Pureté de l'ordre du milliard, dégazage |

| Énergie | Équipements de production d'énergie | Alliages impeccables, résistance aux températures extrêmes |

| Automobile | Composants de moteur, brasage d'aluminium | Durabilité accrue, joints propres |

| Bijouterie | Coulée de métaux précieux | Prévention des pertes de matière, haute qualité |

Libérez le plein potentiel de vos matériaux avec les solutions de fours haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des options sur mesure telles que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour des industries telles que l'aérospatiale, le médical et l'électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la pureté et la performance de vos matériaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté