La fonction principale d'un four de fusion par induction sous vide (VIM) est de créer un environnement isolé et ultra-pur pour le traitement d'alliages métalliques de grande valeur. Pour les alliages de nickel résistants à la chaleur, le four VIM est la première étape essentielle utilisée pour faire fondre la charge tout en la protégeant complètement de la contamination atmosphérique, garantissant ainsi que le matériau répond à des spécifications chimiques et mécaniques strictes.

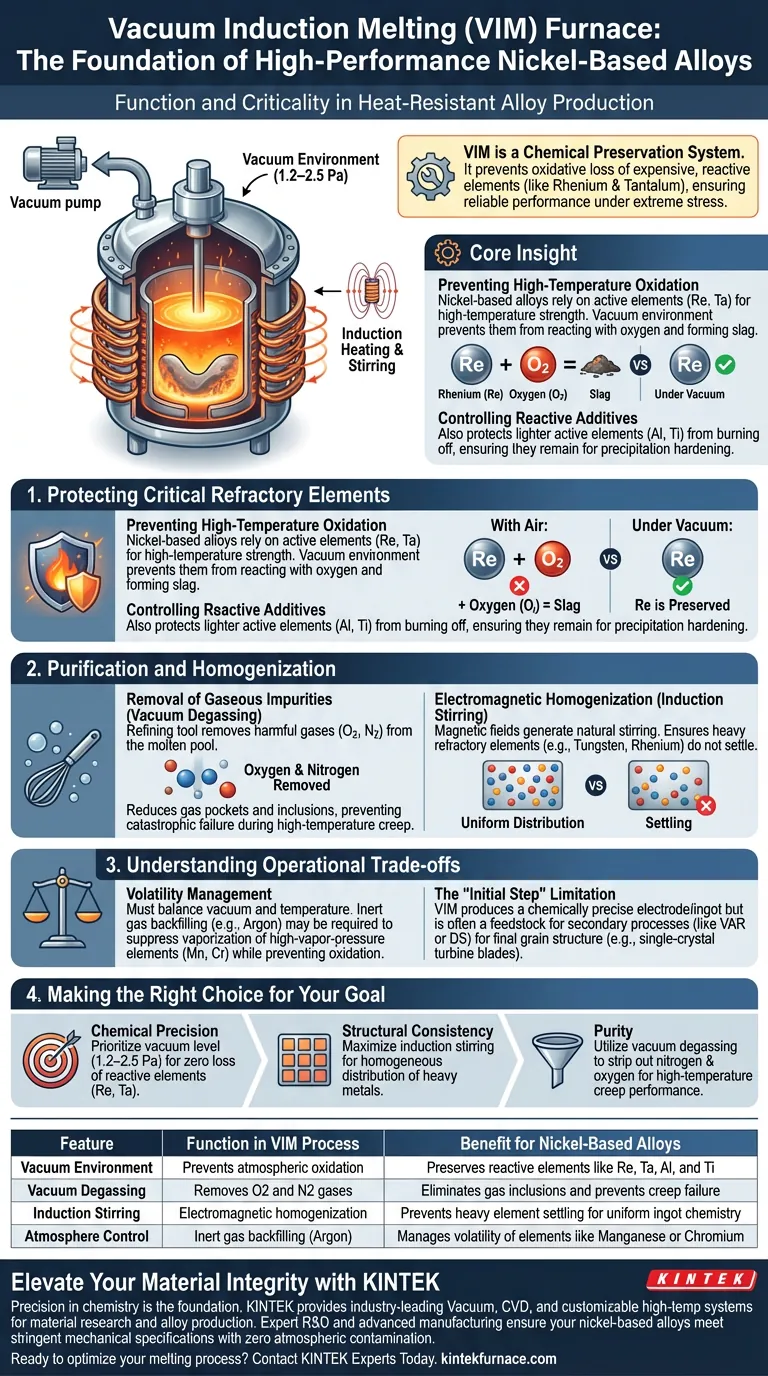

Idée clé : Le four VIM n'est pas simplement un creuset de fusion ; c'est un système de préservation chimique. Son objectif principal est d'empêcher la perte par oxydation des éléments coûteux et réactifs (comme le rhénium et le tantale) qui définissent la résistance à la chaleur de l'alliage, garantissant que le matériau final fonctionne de manière fiable sous des contraintes extrêmes.

Protection des éléments réfractaires critiques

La caractéristique distinctive des alliages de nickel résistants à la chaleur est leur chimie complexe, qui comprend souvent des métaux réfractaires réactifs. Le four VIM répond au besoin profond de préserver ces éléments pendant la phase liquide.

Prévention de l'oxydation à haute température

Les alliages à base de nickel dépendent d'éléments actifs tels que le rhénium (Re) et le tantale (Ta) pour leur résistance à haute température. Cependant, ces éléments sont très sensibles à l'oxydation.

S'ils sont fondus en présence d'air, ces éléments réagiraient avec l'oxygène pour former des scories, les retirant ainsi de l'alliage. En fonctionnant sous des pressions de vide allant de 1,2 à 2,5 Pa, le four VIM crée un environnement où cette oxydation ne peut pas se produire.

Contrôle des additifs réactifs

Au-delà des métaux réfractaires, ces alliages utilisent souvent de l'aluminium (Al) et du titane (Ti) pour le durcissement par précipitation.

Des données supplémentaires indiquent que le processus VIM est tout aussi vital pour la protection de ces éléments actifs plus légers. L'environnement sous vide les empêche de se consumer, garantissant qu'ils restent en solution pour remplir leur rôle de renforcement dans le produit final.

Purification et homogénéisation

Atteindre la bonne chimie n'est que la moitié de la bataille ; l'alliage doit également être chimiquement pur et structurellement uniforme.

Élimination des impuretés gazeuses

Le four VIM agit comme un outil d'affinage. Grâce à un processus appelé dégazage sous vide, l'équipement élimine les gaz nocifs – spécifiquement l'oxygène et l'azote – du bain de fusion.

La réduction de ces gaz est non négociable pour les alliages résistants à la chaleur, car les poches de gaz ou les inclusions peuvent entraîner une défaillance catastrophique lors du fluage à haute température.

Homogénéisation électromagnétique

Un avantage unique de l'aspect induction du VIM est l'effet d'agitation naturel qu'il crée dans le bain de fusion.

Les champs magnétiques génèrent un mouvement dans le métal en fusion, appelé agitation par induction. Cela garantit que les éléments réfractaires lourds (comme le tungstène ou le rhénium) ne se déposent pas au fond, créant un lingot chimiquement uniforme qui sert de base cohérente pour le traitement ultérieur.

Comprendre les compromis opérationnels

Bien que le VIM soit essentiel pour les alliages haute performance, il nécessite une gestion précise de l'environnement sous vide pour être efficace.

Gestion de la volatilité

Bien que le vide élimine les impuretés, il peut également vaporiser des éléments souhaitables à haute pression de vapeur (tels que le manganèse ou le chrome) s'il n'est pas soigneusement contrôlé.

Les opérateurs doivent équilibrer soigneusement le niveau de vide et la température. Dans certains cas spécifiques d'alliages, un remplissage avec un gaz inerte comme l'argon est nécessaire pour supprimer l'évaporation de ces éléments d'alliage volatils tout en empêchant l'oxydation.

La limitation de la "première étape"

Le VIM produit une électrode ou un lingot chimiquement précis, mais il ne fournit souvent pas la structure de solidification finale requise pour les pièces rotatives critiques.

Pour les applications les plus haut de gamme (telles que les aubes de turbine monocristallines), le lingot VIM est généralement le matière première pour un processus secondaire (comme le refusion sous vide à l'arc ou la solidification directionnelle). Le VIM sécurise la chimie ; les étapes ultérieures sécurisent la structure du grain.

Faire le bon choix pour votre objectif

Le four VIM est le gardien de la qualité de l'alliage. La façon dont vous l'utilisez dépend du défaut que vous essayez le plus d'éliminer.

- Si votre objectif principal est la précision chimique : Privilégiez le niveau de vide (visant 1,2–2,5 Pa) pour garantir une perte quasi nulle d'éléments réactifs comme le rhénium et le tantale.

- Si votre objectif principal est la cohérence structurelle : Maximisez la phase d'agitation par induction pour garantir la distribution homogène des métaux réfractaires lourds dans tout le bain de fusion.

- Si votre objectif principal est la pureté : Utilisez la capacité de dégazage sous vide pour éliminer l'azote et l'oxygène, ce qui est essentiel pour maximiser les performances de fluage à haute température.

Le four VIM transforme efficacement un mélange de métaux bruts en un matériau d'ingénierie chimiquement cohérent et haute performance.

Tableau récapitulatif :

| Caractéristique | Fonction dans le processus VIM | Avantage pour les alliages à base de nickel |

|---|---|---|

| Environnement sous vide | Prévient l'oxydation atmosphérique | Préserve les éléments réactifs comme Re, Ta, Al et Ti |

| Dégazage sous vide | Élimine les gaz O2 et N2 | Élimine les inclusions gazeuses et prévient la rupture par fluage |

| Agitation par induction | Homogénéisation électromagnétique | Prévient la sédimentation des éléments lourds pour une chimie d'ingot uniforme |

| Contrôle de l'atmosphère | Remplissage de gaz inerte (Argon) | Gère la volatilité d'éléments comme le manganèse ou le chrome |

Élevez l'intégrité de vos matériaux avec KINTEK

La précision de la chimie est le fondement des performances à haute température. KINTEK fournit des solutions thermiques de pointe, y compris des systèmes sous vide, CVD et des systèmes haute température personnalisables, spécifiquement conçus pour les exigences rigoureuses de la recherche sur les matériaux et de la production d'alliages.

Soutenus par une R&D experte et une fabrication avancée, nos fours garantissent que vos alliages de nickel répondent aux spécifications mécaniques les plus strictes sans aucune contamination atmosphérique. Que vous ayez besoin d'un équipement de laboratoire standard ou d'un système sur mesure adapté à vos besoins métallurgiques uniques, notre équipe est prête à vous aider.

Prêt à optimiser votre processus de fusion ? Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans la production d'acier résistant aux intempéries ? Ingénierie de précision

- Pourquoi les fours à induction sont-ils populaires pour la fabrication d'alliages ? Obtenez une homogénéité et une efficacité supérieures des alliages

- Quel rôle joue la chambre à vide dans le processus de fusion ? Améliorer la pureté et l'efficacité du métal

- Qu'est-ce que la fusion par arc sous vide (VAR) et quel est son objectif principal ? Atteindre une pureté et des performances métalliques supérieures

- Quel rôle joue un four de fusion par induction sous vide dans l'acier bainitique sans carbure ? Obtenir des résultats d'alliage de haute pureté

- Quel est le rôle d'un four VIM-IC dans la production de superalliages monocristallins ? Maîtriser l'intégrité structurelle à haute température

- Quelle est la fonction principale d'un four de fusion à arc sous vide dans la synthèse de Al25CoCrFeNiNd ? Assurer la pureté de l'alliage

- Quels sont les avantages en termes de productivité de l'utilisation d'un four de fusion d'or à induction ? Augmentez la production et la pureté