Au cœur, un système de chauffage par induction est composé de trois composants électroniques principaux. Il s'agit d'une alimentation électrique à courant alternatif haute fréquence, d'une bobine d'induction (ou tête de travail) et d'un condensateur résonnant. Ensemble, ils forment un circuit accordé qui génère un champ magnétique puissant et alternatif utilisé pour chauffer une pièce conductrice sans contact direct.

Un système de chauffage par induction est plus qu'une simple liste de pièces ; c'est un circuit précisément accordé conçu pour générer un champ magnétique puissant à haute fréquence. La clé est de comprendre que chaque composant travaille de concert pour induire des courants électriques directement dans le matériau cible, faisant du matériau lui-même la source de chaleur.

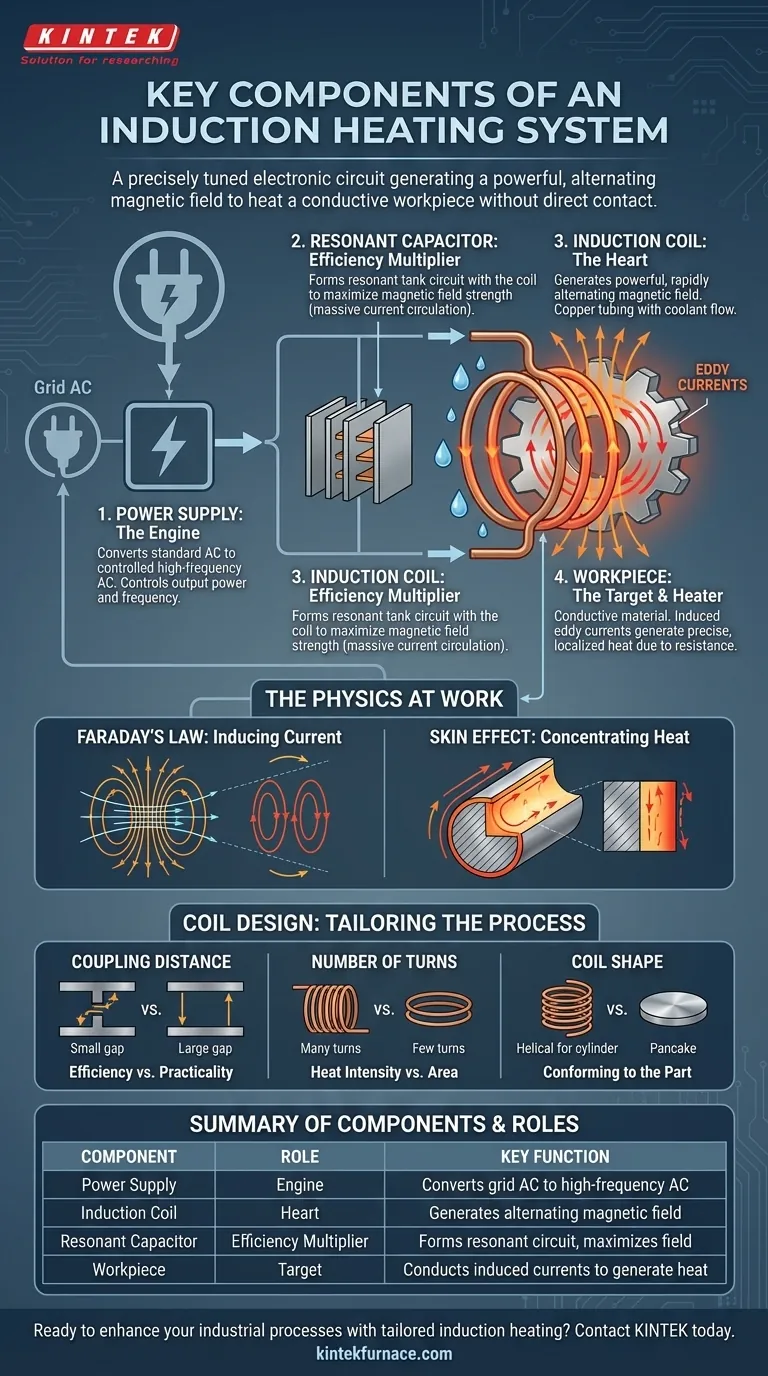

Les composants de base et leurs rôles

Chaque partie du système a une fonction distincte et critique. L'efficacité et la performance du processus de chauffage dépendent de l'harmonie parfaite de ces composants.

L'alimentation électrique : Le moteur du système

L'alimentation électrique est le point de départ. Elle prend le courant alternatif standard du réseau et le convertit en un courant alternatif à haute fréquence.

Ce n'est pas un simple transformateur. C'est un dispositif électronique sophistiqué qui permet aux opérateurs de contrôler la puissance de sortie et la fréquence, qui sont des variables critiques dans le processus de chauffage.

La bobine d'induction (Tête de travail) : Le cœur du processus

La bobine d'induction est sans doute le composant le plus reconnaissable. Elle est généralement fabriquée en tubes de cuivre, à travers lesquels circule un liquide de refroidissement (généralement de l'eau) pour empêcher la bobine elle-même de surchauffer.

Lorsque le courant haute fréquence de l'alimentation passe à travers cette bobine, il génère un champ magnétique puissant et rapidement alternatif dans l'espace à l'intérieur et autour d'elle. La conception de cette bobine est primordiale pour le succès de l'application.

Le condensateur résonnant : Le multiplicateur d'efficacité

Le condensateur fonctionne en parallèle avec la bobine d'induction pour créer un circuit résonant en réservoir. Considérez cela comme pousser un enfant sur une balançoire ; si vous poussez au bon moment (la fréquence de résonance), un petit effort entraîne une grande oscillation.

De même, le circuit résonant permet à une quantité massive de courant de circuler entre le condensateur et la bobine. Cela maximise la force du champ magnétique pour une sortie donnée de l'alimentation électrique, rendant l'ensemble du système très efficace.

La pièce à chauffer : La cible et le chauffage

Bien qu'elle ne soit pas un composant du système lui-même, la pièce à chauffer est une partie essentielle du processus électrique. Lorsque la pièce conductrice est placée dans le champ magnétique de la bobine, le champ induit des courants électriques à l'intérieur de celle-ci.

Ces courants induits, connus sous le nom de courants de Foucault, circulent contre la résistance électrique du matériau, générant une chaleur précise et localisée. La pièce à chauffer devient effectivement son propre élément chauffant.

La physique qui le fait fonctionner

Deux principes fondamentaux de la physique régissent la manière dont ces composants fonctionnent ensemble pour produire de la chaleur.

Loi de Faraday : Induction du courant

La loi d'induction de Faraday stipule qu'un champ magnétique variable induira un courant électrique dans un conducteur placé à l'intérieur. La bobine d'induction crée ce champ rapidement variable, et la pièce à chauffer est le conducteur où les courants de Foucault sont générés.

L'effet de peau : Concentration de la chaleur

L'effet de peau est un phénomène où les courants alternatifs à haute fréquence ont tendance à circuler sur la surface extérieure d'un conducteur. Dans le chauffage par induction, c'est un avantage majeur.

En utilisant des hautes fréquences, les courants de Foucault générateurs de chaleur sont concentrés dans une fine couche sur la surface de la pièce. Cela permet un chauffage de surface extrêmement rapide et contrôlé, idéal pour des applications telles que le durcissement superficiel des engrenages ou d'autres pièces métalliques.

Comprendre les compromis : Conception de la bobine

La conception de la bobine d'induction est le facteur le plus important pour adapter le processus à une pièce spécifique. Elle implique des compromis critiques qui ont un impact sur l'efficacité et le résultat final.

Distance de couplage : Efficacité vs Praticité

La « distance de couplage » est l'espace entre la bobine et la pièce à chauffer. Un espace plus petit entraîne un champ magnétique plus fort et un transfert d'énergie plus efficace.

Cependant, la bobine ne doit pas toucher la pièce, et il doit y avoir suffisamment d'espace pour placer et retirer la pièce. L'objectif est toujours de rendre cette distance aussi petite que pratiquement possible.

Nombre de spires : Intensité de la chaleur vs Zone

Le nombre de spires dans la bobine affecte la concentration du champ magnétique. Plus de spires dans une zone donnée produiront généralement un effet de chauffage plus intense sur une bande plus petite.

Moins de spires, plus espacées, chaufferont une plus grande surface mais avec moins d'intensité. Le choix dépend entièrement du motif de chaleur souhaité pour la pièce.

Forme de la bobine : Adaptation à la pièce

Pour que le chauffage soit uniforme, le champ magnétique doit être appliqué uniformément à la surface cible. Cela signifie que la bobine doit être façonnée pour épouser la géométrie de la pièce à chauffer. Une pièce cylindrique simple utilise une bobine hélicoïdale, tandis qu'une surface plane pourrait nécessiter une bobine plate de type « crêpe ».

Faire le bon choix pour votre objectif

L'objectif spécifique de votre application déterminera sur quels aspects du système vous devez vous concentrer.

- Si votre objectif principal est l'efficacité du processus : Concentrez-vous sur le circuit résonant et obtenez un couplage serré de la bobine pour maximiser le transfert d'énergie vers la pièce.

- Si votre objectif principal est un motif de chaleur précis : La conception de la bobine d'induction — sa forme, sa taille et son nombre de spires — est votre variable la plus critique.

- Si votre objectif principal est un durcissement superficiel rapide : Vous devez tirer parti des hautes fréquences pour profiter pleinement de l'effet de peau, qui concentre la chaleur sur la couche extérieure de la pièce.

Comprendre ces composants et leur interaction vous permet d'aller au-delà de la simple utilisation d'un système à induction pour véritablement maîtriser le processus pour votre application spécifique.

Tableau récapitulatif :

| Composant | Rôle | Fonction clé |

|---|---|---|

| Alimentation électrique | Moteur | Convertit le courant alternatif du réseau en courant alternatif haute fréquence pour un chauffage contrôlé |

| Bobine d'induction | Cœur | Génère un champ magnétique alternatif pour induire des courants de Foucault |

| Condensateur résonnant | Multiplicateur d'efficacité | Forme un circuit résonant pour maximiser la force du champ magnétique |

| Pièce à chauffer | Cible | Conduit les courants induits pour générer une chaleur localisée |

Prêt à améliorer vos processus industriels grâce au chauffage par induction sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des systèmes à induction. Notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos applications de chauffage pour une efficacité et une précision maximales !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les limites du chauffage par induction ? Coûts élevés, limites des matériaux et interférences électromagnétiques expliquées

- Quelle est la fonction principale d'un four à arc sous vide dans la production d'alliages Ti-6Al-7Nb ? Assurer une pureté maximale du matériau

- Quel est le but d'effectuer plusieurs cycles de balayage au gaz argon ? Assurer la pureté dans la fusion d'alliages Sm-Co-Fe

- Quel rôle joue un four à arc pour la synthèse de Ce2(Fe, Co)17 ? Obtenir une homogénéité précise de l'alliage

- Quels sont les avantages du chauffage par induction par rapport aux autres méthodes de fusion ? Débloquez la vitesse, la pureté et le contrôle

- Pourquoi le chauffage par induction est-il plus rapide que les méthodes traditionnelles ? Génération de chaleur interne instantanée

- Quelles sont les principales applications des fours de fusion par induction sous vide (VIM) ? Atteignez une pureté métallique inégalée pour les industries critiques

- Pourquoi utilise-t-on des tubes de cuivre creux pour les bobines de fours à induction ? Refroidissement essentiel pour la fusion à haute puissance