Au fond, le moulage sous vide est un processus de fabrication polyvalent utilisé dans un large éventail d'industries, notamment l'aérospatiale, le médical, l'automobile et les biens de consommation. Il est choisi pour sa capacité à produire des pièces très détaillées et de haute fidélité en petits volumes, allant des prototypes fonctionnels comme les collecteurs d'admission automobiles et les conduits d'air aérospatiaux aux produits finaux comme les implants médicaux et les boîtiers électroniques personnalisés.

Le terme "moulage sous vide" fait en réalité référence à deux processus distincts : l'un pour la création de pièces plastiques détaillées à l'aide de moules en silicone et l'autre pour le forgeage de composants métalliques à haute résistance dans un four. Comprendre quel processus correspond à vos besoins en matériaux et en performances est la clé pour exploiter efficacement cette technologie.

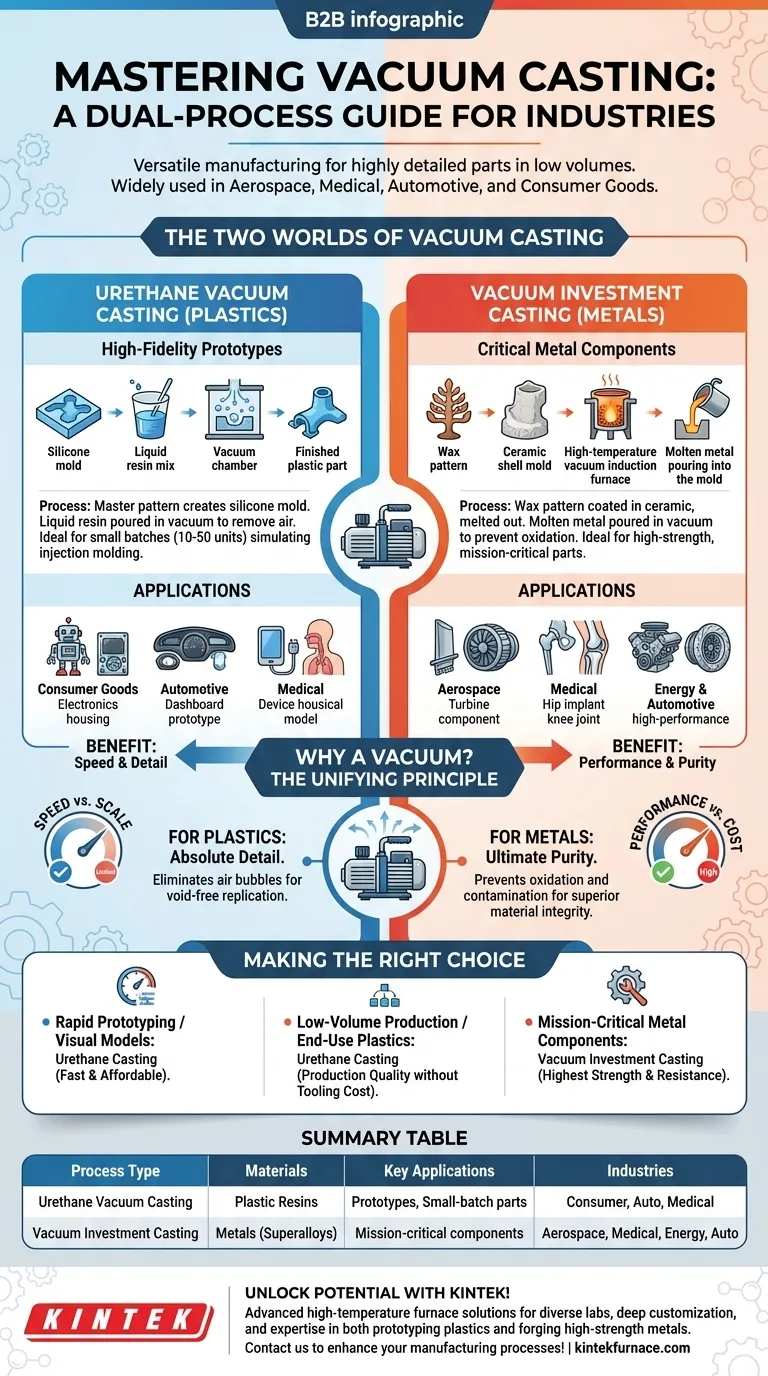

Les deux mondes du moulage sous vide

L'ambiguïté du terme "moulage sous vide" est la source de confusion la plus courante. Le principe fondamental – l'utilisation d'un vide pour garantir la qualité – est le même, mais les applications et les matériaux sont très différents.

Moulage sous vide d'uréthane : pour des prototypes haute fidélité

Ce processus implique la création d'un modèle maître (souvent imprimé en 3D), qui est ensuite utilisé pour fabriquer un moule en silicone flexible.

Des résines de polyuréthane liquides sont mélangées et versées dans ce moule à l'intérieur d'une chambre à vide. Le vide élimine toutes les bulles d'air de la résine liquide, garantissant que la pièce finale est une copie parfaite, sans vide.

Cette méthode est idéale pour produire de petits lots (généralement 10 à 50 unités) de pièces plastiques qui simulent fidèlement l'apparence, le toucher et la fonction des produits moulés par injection.

Les applications courantes comprennent :

- Biens de consommation : Prototypes détaillés pour l'électronique, les jouets et les équipements sportifs.

- Automobile : Pièces d'évaluation de pré-production comme les tableaux de bord, les garnitures intérieures et les boîtiers de feux.

- Médical : Boîtiers pour dispositifs médicaux et modèles anatomiques réalistes pour la formation chirurgicale.

Moulage à cire perdue sous vide : pour les composants métalliques critiques

Il s'agit d'un processus beaucoup plus industriel utilisé pour créer des pièces métalliques critiques, souvent à partir de superalliages. Il est parfois appelé fusion par induction sous vide (VIM).

Ici, un modèle en cire est recouvert d'une barbotine céramique pour créer un moule dur. Une fois la cire fondue, le métal en fusion est versé dans le moule en céramique à l'intérieur d'un four à vide à haute température.

Le vide empêche le métal en fusion très réactif de s'oxyder ou d'être contaminé par des gaz atmosphériques, ce qui créerait des faiblesses dans la pièce finale.

Les applications courantes comprennent :

- Aérospatiale : Aubes de turbine pour moteurs à réaction, composants structurels et pièces de système de carburant qui doivent résister à des températures et des contraintes extrêmes.

- Médical : Implants biocompatibles à haute résistance comme les genoux et les hanches artificiels.

- Énergie et automobile : Composants de moteur haute performance et pièces de turbine pour la production d'énergie.

Pourquoi un vide ? Le principe unificateur

Bien que les processus diffèrent, la raison d'utiliser un environnement sous vide est cohérente : éliminer les imperfections causées par les gaz piégés.

Pour les plastiques : détail absolu

Dans le moulage d'uréthane, le rôle du vide est d'assurer la fidélité. Il extrait les micro-bulles d'air de la résine liquide, permettant au matériau de remplir chaque petit détail du moule sans vides ni défauts de surface. Le résultat est une réplication parfaite du modèle maître.

Pour les métaux : pureté ultime

Dans le moulage à cire perdue, le rôle du vide est d'assurer l'intégrité matérielle. Pour les alliages haute performance comme les superalliages à base de nickel, toute réaction avec l'oxygène ou l'azote à haute température peut être catastrophique, entraînant des impuretés qui compromettent la résistance et la résistance à la chaleur de la pièce. Le vide fournit un environnement pur pour le moulage.

Comprendre les compromis

Choisir le bon processus nécessite de comprendre ses limites et ses avantages inhérents.

Moulage d'uréthane : vitesse vs. échelle

Ce processus est incroyablement rapide pour créer un petit nombre de pièces sans le coût initial massif des outillages de moulage par injection en acier.

Cependant, les moules en silicone ont une durée de vie limitée (environ 20 à 25 copies) et le coût par pièce est plus élevé que les méthodes de production de masse. Ce n'est pas économique pour produire des milliers d'unités.

Moulage à cire perdue sous vide : performance vs. coût

Cette méthode produit des pièces métalliques avec des propriétés mécaniques et une fiabilité pratiquement impossibles à atteindre autrement. C'est la référence pour les composants où la défaillance n'est pas une option.

Cette performance a un coût significatif. Les fours à vide et les équipements associés sont extrêmement coûteux, et le processus est complexe et énergivore, ce qui le rend adapté uniquement aux applications de grande valeur.

Faire le bon choix pour votre application

Vos objectifs de projet dicteront quelle version du "moulage sous vide" est la bonne voie.

- Si votre objectif principal est le prototypage rapide et les modèles visuels : le moulage sous vide d'uréthane est votre choix idéal pour créer rapidement et à moindre coût des pièces plastiques très détaillées.

- Si votre objectif principal est la production en faible volume de pièces plastiques d'utilisation finale : le moulage d'uréthane offre des finitions et des propriétés matérielles de qualité production sans le coût élevé de l'outillage de moulage par injection.

- Si votre objectif principal est la production de composants métalliques critiques : le moulage à cire perdue sous vide est le processus nécessaire pour fabriquer des pièces avec la plus haute résistance, pureté et résistance à la chaleur possibles.

Comprendre cette distinction fondamentale vous permet de sélectionner le processus de fabrication qui correspond précisément aux exigences matérielles, budgétaires et de performance de votre projet.

Tableau récapitulatif :

| Type de processus | Matériaux | Applications clés | Industries |

|---|---|---|---|

| Moulage sous vide d'uréthane | Résines plastiques (par ex. polyuréthane) | Prototypes, petites séries de pièces | Biens de consommation, automobile, médical |

| Moulage à cire perdue sous vide | Métaux (par ex. superalliages) | Composants critiques | Aérospatiale, médical, énergie, automobile |

Libérez tout le potentiel du moulage sous vide pour vos projets avec KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous prototypiez avec des plastiques ou forgiez des métaux à haute résistance, notre expertise garantit des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de fabrication !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5