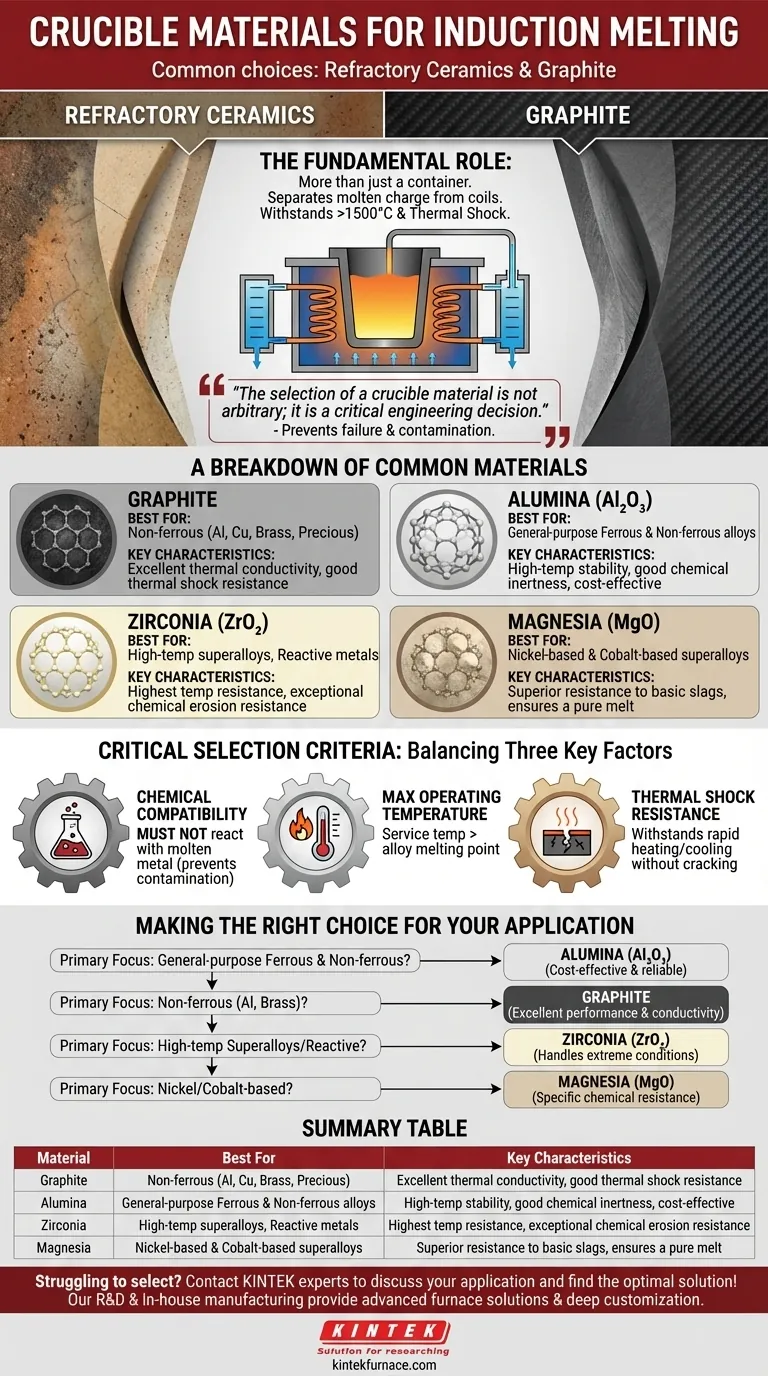

Les matériaux les plus courants pour les creusets de fours à induction sont les céramiques réfractaires et le graphite. Ces matériaux sont spécifiquement choisis pour leur capacité à résister à des températures extrêmes sans fondre ni réagir avec le métal en fusion qu'ils contiennent.

Le choix d'un matériau de creuset n'est pas arbitraire ; c'est une décision d'ingénierie critique. Le bon choix est dicté par les propriétés chimiques du métal à fondre et la température de fonctionnement maximale, car une incompatibilité peut entraîner la défaillance du creuset et la contamination du produit final.

Le rôle fondamental du creuset

Le creuset est le cœur de l'opération de fusion. Il agit comme le conteneur principal, séparant la charge de métal en fusion des bobines d'induction refroidies à l'eau qui génèrent la chaleur.

Plus qu'un simple conteneur

Considérez le creuset comme un récipient hautement spécialisé et non réactif. Sa tâche principale est de maintenir la charge métallique en toute sécurité lorsqu'elle passe d'un état solide à un état liquide, souvent à des températures dépassant 1500 °C (2732 °F).

Survivre aux extrêmes thermiques

Le creuset doit supporter un choc thermique immense – la contrainte créée par des changements de température rapides. Il chauffe incroyablement vite pendant le cycle de fusion et refroidit relativement rapidement après, un processus qui peut facilement fissurer des matériaux inférieurs.

Une ventilation des matériaux de creuset courants

Bien que les grandes catégories soient "céramique" et "graphite", le choix spécifique du matériau dépend entièrement de l'application.

Creusets en graphite

Le graphite est un excellent conducteur de chaleur, ce qui peut favoriser une fusion efficace. Il offre une bonne résistance aux chocs thermiques et est souvent utilisé pour la fusion de métaux non ferreux comme l'aluminium, le cuivre et les métaux précieux.

Creusets en alumine (Al₂O₃)

L'alumine est un réfractaire céramique polyvalent et largement utilisé. Elle offre une stabilité à haute température et une bonne inertie chimique, ce qui en fait un choix fiable pour la fusion d'une large gamme d'alliages ferreux (fer et acier) et non ferreux.

Creusets en zircone (ZrO₂)

Lorsque les températures sont extrêmement élevées ou que le métal à fondre est très réactif, la zircone est un choix de premier ordre. Elle a un point de fusion plus élevé que l'alumine et présente une résistance exceptionnelle à l'érosion chimique, ce qui la rend adaptée aux alliages spéciaux et aux superalliages.

Creusets en magnésie (MgO)

Les creusets en magnésie sont le matériau de choix pour la fusion des superalliages à base de nickel et de cobalt. Ils présentent une résistance supérieure aux scories basiques souvent générées lors du traitement de ces métaux avancés.

Comprendre les compromis : Critères de sélection critiques

Choisir le mauvais creuset est une erreur coûteuse qui peut ruiner un lot de métal ou endommager le four lui-même. La décision repose sur l'équilibre de trois facteurs clés.

Compatibilité chimique

C'est la considération la plus importante. Le matériau du creuset ne doit pas réagir avec le métal en fusion. Par exemple, la fusion d'un alliage de titane très réactif dans la mauvaise céramique pourrait entraîner la dégradation du creuset et l'introduction d'impuretés d'oxygène dans la coulée, compromettant l'intégrité du produit final.

Température de fonctionnement maximale

Le matériau doit avoir une température de service bien supérieure au point de fusion de l'alliage. La zircone est utilisée pour les applications les plus exigeantes à haute température, tandis que l'alumine est un cheval de bataille robuste pour de nombreux métaux ferreux et non ferreux standard.

Résistance aux chocs thermiques

La capacité à résister à un chauffage et un refroidissement rapides sans se fissurer est cruciale pour la disponibilité et la sécurité du four. Le graphite et certaines céramiques spécialement formulées sont conçus pour avoir une excellente résistance aux chocs thermiques.

Faire le bon choix pour votre application

Votre objectif de fusion spécifique dicte le bon matériau. Consultez toujours les spécifications du fabricant pour votre alliage et votre four.

- Si votre objectif principal est les alliages ferreux ou non ferreux à usage général : Un creuset en alumine (Al₂O₃) est souvent le point de départ le plus rentable et le plus fiable.

- Si votre objectif principal est les métaux non ferreux comme l'aluminium ou le laiton : Un creuset en graphite ou en argile-graphite offre d'excellentes performances et une bonne conductivité thermique.

- Si votre objectif principal est les superalliages à haute température ou les métaux réactifs : Un creuset en zircone (ZrO₂) est nécessaire pour gérer les conditions extrêmes et prévenir la contamination.

- Si votre objectif principal est les alliages à base de nickel ou de cobalt : Un creuset en magnésie (MgO) offre la résistance chimique spécifique requise pour assurer une coulée pure.

La sélection du bon matériau de creuset est fondamentale pour assurer la sécurité, l'efficacité et la qualité de vos opérations de fusion.

Tableau récapitulatif :

| Matériau | Idéal pour | Caractéristiques clés |

|---|---|---|

| Graphite | Métaux non ferreux (Al, Cu, laiton, précieux) | Excellente conductivité thermique, bonne résistance aux chocs thermiques |

| Alumine (Al₂O₃) | Alliages ferreux et non ferreux à usage général | Stabilité à haute température, bonne inertie chimique, rentable |

| Zircone (ZrO₂) | Superalliages à haute température, métaux réactifs | Résistance à la température la plus élevée, résistance exceptionnelle à l'érosion chimique |

| Magnésie (MgO) | Superalliages à base de nickel et de cobalt | Résistance supérieure aux scories basiques, assure une coulée pure |

Vous avez du mal à choisir le matériau de creuset parfait pour votre alliage et votre processus spécifiques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires et sous vide et atmosphère, est complétée par de solides capacités de personnalisation approfondie. Nous pouvons vous aider à sélectionner ou à concevoir sur mesure un système de creuset et de four qui répond précisément à vos exigences expérimentales et de production uniques, garantissant sécurité, efficacité et la plus haute qualité de fusion.

Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution optimale !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître