L'objectif principal de l'utilisation d'une étuve de séchage sous vide est de faciliter l'évaporation de l'humidité, des solvants et des résidus organiques des matériaux en poudre à des températures considérablement réduites. En abaissant la pression interne de la chambre, le point d'ébullition de ces contaminants diminue, permettant leur élimination complète sans soumettre l'échantillon à une chaleur destructive élevée. Ce processus est essentiel pour préserver l'intégrité structurelle et chimique des matériaux sensibles avant leur caractérisation.

Idée clé : Le séchage sous vide est une stratégie de préservation, pas seulement une méthode de séchage. Sa principale valeur réside dans le découplage de l'évaporation de l'énergie thermique élevée, garantissant que les microstructures sensibles (comme les pores des MOF) restent intactes et que les surfaces réactives ne s'oxydent pas pour une analyse en aval précise.

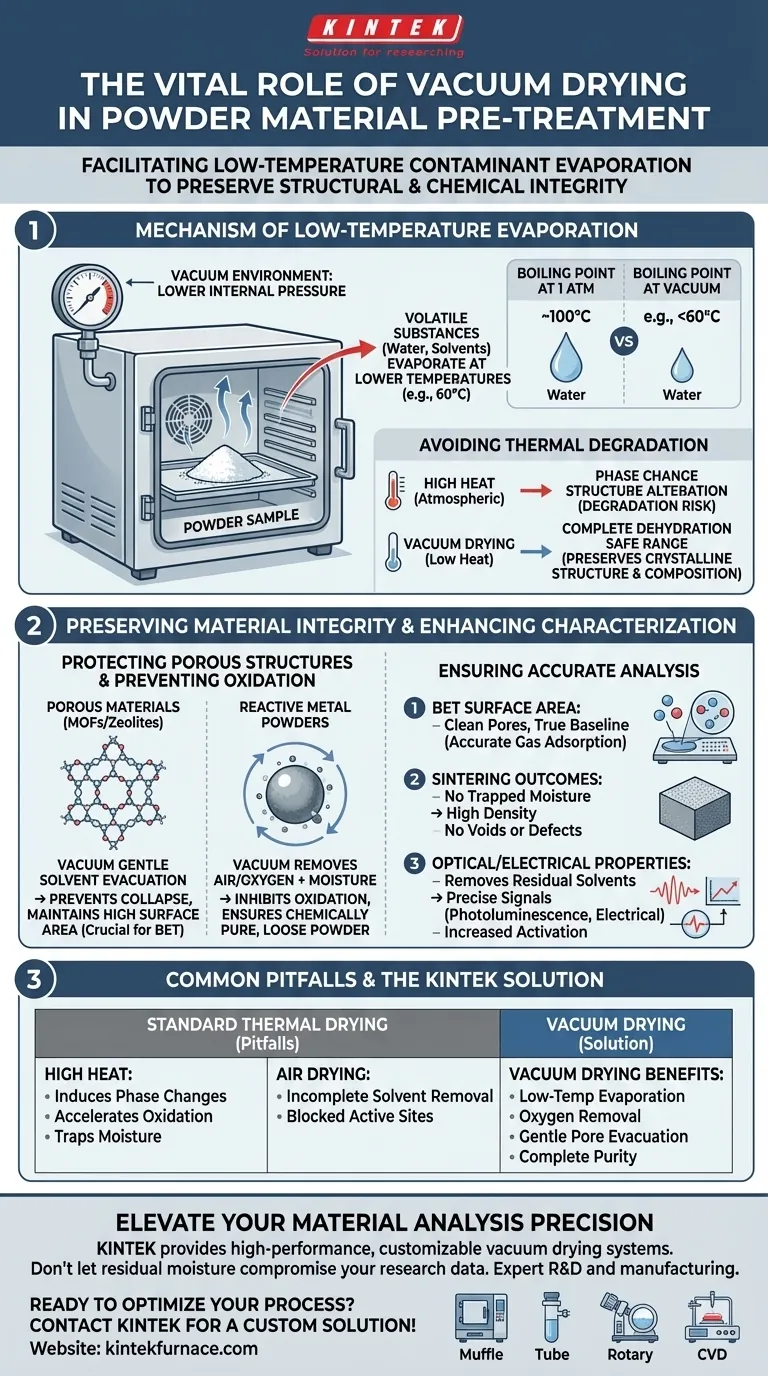

Le mécanisme d'évaporation à basse température

Abaissement du point d'ébullition

L'avantage fondamental de cet équipement réside dans la manipulation de la thermodynamique.

En créant un environnement sous vide, le système réduit la pression entourant le matériau. Cela permet aux substances volatiles, telles que l'eau ou les solvants de lavage comme l'éthanol, de bouillir et de s'évaporer à des températures bien inférieures à leurs points d'ébullition standard (par exemple, séchage à 60°C).

Éviter la dégradation thermique

De nombreux matériaux avancés subissent des changements de phase ou une dégradation lorsqu'ils sont exposés aux températures élevées requises pour le séchage à pression atmosphérique.

Le séchage sous vide contourne ce risque. Il permet une déshydratation complète tout en maintenant la température de traitement dans une plage sûre, empêchant le matériau de modifier sa structure cristalline ou sa composition chimique.

Préservation de l'intégrité des matériaux

Protection des structures poreuses (MOF et zéolithes)

Les matériaux aux géométries internes complexes, tels que les réseaux métallo-organiques (MOF) et les zéolithes, sont très sensibles à l'effondrement structurel.

Si ces matériaux sont chauffés excessivement pour éliminer les solvants piégés, leur structure interne peut se désintégrer. Le séchage sous vide élimine en douceur les molécules physiquement adsorbées des pores, empêchant le blocage et l'effondrement, ce qui est essentiel pour maintenir la surface spécifique élevée du matériau.

Prévention de l'oxydation dans les poudres métalliques

Pour les matériaux réactifs comme les poudres métalliques, la présence d'oxygène et de chaleur élevée crée un environnement idéal pour l'oxydation.

Le séchage sous vide élimine simultanément l'humidité et l'air (oxygène). Cela empêche la formation de couches d'oxyde à la surface des particules, garantissant que la poudre reste chimiquement pure et meuble pour les étapes de traitement ultérieures telles que le broyage ou le frittage.

Amélioration de la précision de la caractérisation

Assurer une analyse précise de la surface spécifique (BET)

Les techniques telles que le test de surface spécifique BET reposent sur la mesure de l'adsorption de gaz dans les pores ouverts.

Si de l'humidité ou des résidus organiques subsistent dans ces pores, les données résultantes seront faussées. Le prétraitement sous vide garantit que les pores sont complètement vides et que la surface est "propre", fournissant une base de référence réelle pour les mesures de surface spécifique.

Amélioration des résultats de frittage

En métallurgie des poudres, l'humidité piégée peut être désastreuse pendant la phase de frittage.

Si l'humidité n'est pas éliminée au préalable, elle s'évaporera rapidement pendant le frittage à haute température, créant des vides, des pores ou des défauts d'oxydation dans le matériau massif final. Le séchage sous vide évite cela, garantissant une densité élevée dans le produit fritté final.

Optimisation des mesures optiques et électriques

Pour les nanomatériaux, les solvants résiduels peuvent interférer avec les signaux de photoluminescence et de propriétés électriques.

En évacuant complètement les molécules de solvant, le séchage sous vide augmente le degré d'activation du matériau. Cette clarté est nécessaire pour obtenir des données précises et sans bruit concernant les performances optiques et électriques du matériau.

Pièges courants à éviter

Le risque du séchage thermique standard

Une erreur courante consiste à supposer qu'une étuve de laboratoire standard suffit pour sécher toutes les poudres.

Les étuves standard s'appuient uniquement sur la chaleur pour éliminer l'humidité. Pour les composites sensibles (comme le Bi2SiO5), cette chaleur peut induire des changements de phase indésirables. Pour les métaux, elle accélère l'oxydation. Le séchage standard piège souvent l'humidité profondément dans les pores, entraînant des erreurs de données difficiles à retracer ultérieurement.

Élimination incomplète des solvants

Le simple séchage à l'air des poudres laisse souvent des solvants "liés" piégés dans les micropores.

Sans la pression négative d'un vide, ces solvants peuvent ne pas avoir l'énergie nécessaire pour s'échapper des structures internes profondes. Ce solvant résiduel peut agir comme un contaminant, bloquant efficacement les sites actifs du matériau et rendant les tests de caractérisation inexacts.

Faire le bon choix pour votre objectif

Pour garantir la fiabilité de vos données de caractérisation, alignez votre prétraitement sur vos objectifs analytiques spécifiques :

- Si votre objectif principal est la surface spécifique (BET) : Utilisez le séchage sous vide pour évacuer en douceur les molécules physiquement adsorbées sans effondrer la structure poreuse délicate.

- Si votre objectif principal est le frittage/la densité : Utilisez le séchage sous vide pour prévenir les défauts d'oxydation et la formation de vides causés par l'expansion de l'humidité à haute température.

- Si votre objectif principal est les propriétés optiques/électriques : Utilisez le séchage sous vide pour éliminer complètement les solvants de lavage (comme l'éthanol) qui autrement atténueraient les signaux ou bloqueraient les sites actifs.

Un prétraitement efficace est la variable invisible qui détermine la reproductibilité et la précision de vos données finales.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide | Impact sur la caractérisation |

|---|---|---|

| Contrôle de la température | Évaporation à basse température | Prévient la dégradation thermique et les changements de phase |

| Contrôle atmosphérique | Élimination de l'air/oxygène | Inhibe l'oxydation des poudres métalliques réactives |

| Préservation des pores | Évacuation douce des solvants | Maintient les structures internes (MOF/Zéolithes) pour la BET |

| Pureté | Élimination complète de l'humidité | Élimine les vides et les défauts pendant le frittage/l'analyse |

Élevez la précision de votre analyse de matériaux

Ne laissez pas l'humidité résiduelle ou les dommages thermiques compromettre les données de votre recherche. KINTEK fournit des systèmes de séchage sous vide personnalisables et haute performance conçus pour protéger vos poudres sensibles et garantir des résultats reproductibles. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète d'équipements de laboratoire haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, adaptés à vos spécifications uniques.

Prêt à optimiser votre processus de prétraitement ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Jianjun Ma, Qiuhong Zhou. Galvanic Displacement Engineered Pt/Co₃O₄‐CeO₂ for High‐Efficiency Toluene Elimination at Low Temperature. DOI: 10.1002/slct.202405496

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est la fonction d'un four à pyrolyse sous vide dans l'impression 3D de céramique lunaire ? Solutions de déliantage de haute précision

- Quel rôle les fours sous vide jouent-ils dans la fabrication des composants électroniques ? Essentiel pour la pureté et la précision

- Comment une source d'alimentation CC pulsée dans un four de nitruration ionique influence-t-elle la qualité ? Améliorez l'efficacité et le contrôle de précision

- Comment un four de graphitation à ultra-haute température améliore-t-il la conductivité thermique ? | KINTEK Advanced Solutions

- Quels sont les principaux types de fours sous vide ? Choisissez le bon type pour vos besoins de traitement thermique

- Quelle est l'importance d'un système de contrôle de pression automatisé dans une chambre à vide ? Optimiser la nitruration par plasma

- Quels matériaux infrarouges peuvent être produits à l'aide de fours sous vide à haute température ? Découvrez le ZnS, le ZnSe et bien plus encore

- Comment la cémentation sous vide assure-t-elle une qualité de cémentation stable ? Obtenez un traitement thermique précis et reproductible