À la base, la cémentation sous vide assure une qualité stable en remplaçant les variables imprévisibles du traitement thermique atmosphérique par des paramètres précis et gérés numériquement dans un environnement sans oxygène. Cette méthode donne aux ingénieurs un contrôle inégalé sur l'ensemble du processus, du chauffage à la trempe, ce qui se traduit par un résultat métallurgique hautement reproductible et supérieur.

La raison fondamentale de la stabilité de la cémentation sous vide est sa capacité à éliminer les variables environnementales. En éliminant l'oxygène et en contrôlant précisément l'introduction du carbone, le processus devient une série prévisible et reproductible d'entrées numériques plutôt qu'un délicat exercice d'équilibre chimique.

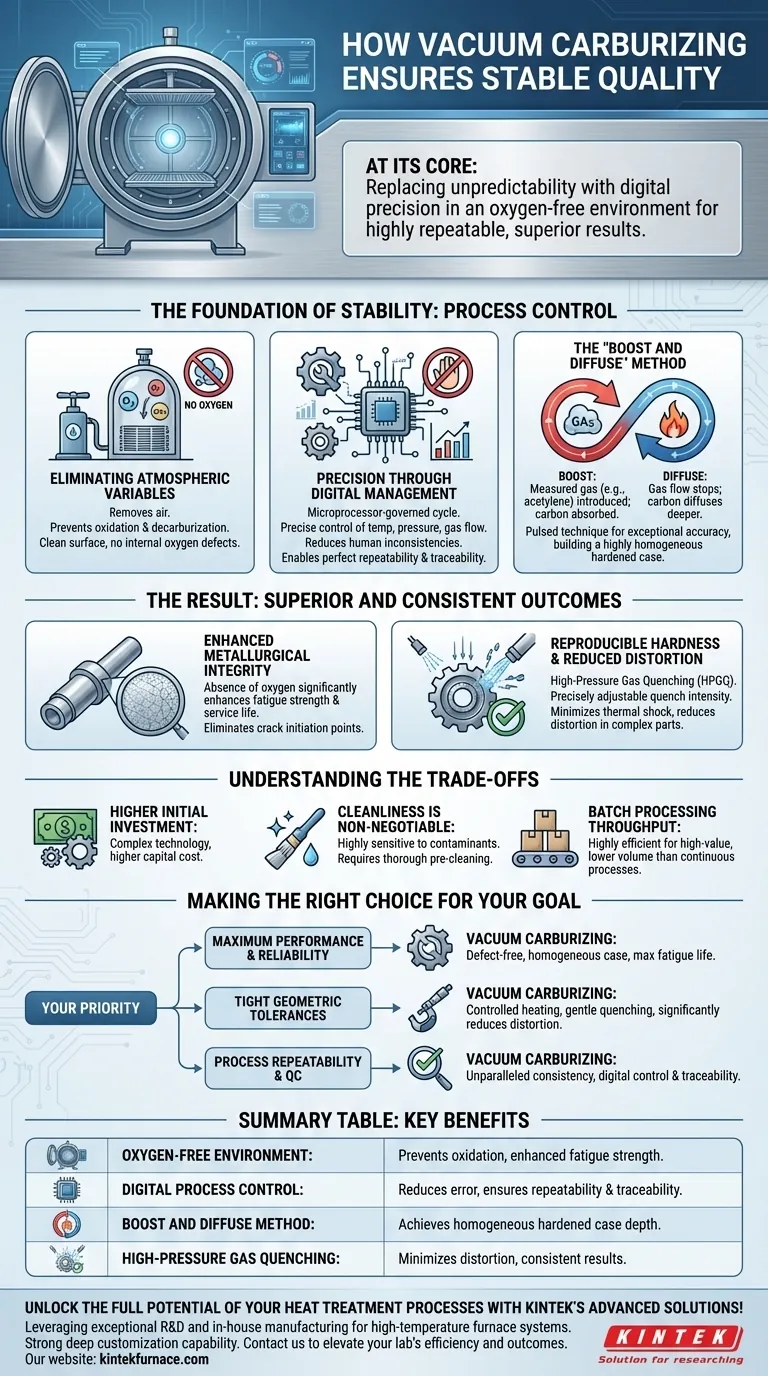

Le fondement de la stabilité : le contrôle du processus

La cohérence de la cémentation sous vide, également connue sous le nom de cémentation basse pression (CBP), n'est pas accidentelle. Elle est le résultat direct d'une approche fondamentalement différente du processus de traitement thermique.

Élimination des variables atmosphériques

Dans les méthodes traditionnelles, l'atmosphère du four est un mélange complexe qui comprend de l'oxygène, ce qui peut provoquer des réactions indésirables. La cémentation sous vide commence par l'élimination de l'air de la chambre.

Cet environnement sous vide empêche complètement l'oxydation et la décarburation à la surface de la pièce. Cela signifie que le produit final conserve sa couleur métallique d'origine et est exempt des défauts internes d'oxygène (souvent appelés "structure noire") qui peuvent compromettre l'intégrité de la pièce.

Précision grâce à la gestion numérique

L'ensemble du cycle est régi par un microprocesseur. Les paramètres critiques comme la température, la pression et les temps d'écoulement du gaz ne sont pas seulement surveillés, mais activement contrôlés avec une précision numérique.

Cela réduit les incohérences dues au facteur humain et garantit que chaque lot est traité dans les mêmes conditions exactes. L'enregistrement détaillé des données permet une répétabilité et une traçabilité parfaites, ce qui est crucial pour les normes d'assurance qualité comme le CQI-9.

La méthode "Boost et Diffusion"

Au lieu de maintenir une atmosphère constante riche en carbone, la cémentation sous vide utilise une technique pulsée. Le processus alterne entre deux étapes :

- Boost : Une petite quantité mesurée de gaz de cémentation (généralement de l'acétylène) est introduite dans la chambre chaude. Le gaz se décompose et ses atomes de carbone sont absorbés par la surface de l'acier.

- Diffusion : Le flux de gaz est arrêté, et le carbone absorbé est autorisé à diffuser plus profondément dans la surface de la pièce, sous l'effet de la chaleur et du temps.

Ce cycle est répété plusieurs fois. En contrôlant précisément la durée de chaque étape de boost et de diffusion, les ingénieurs peuvent construire un profil de profondeur de cémentation avec une précision exceptionnelle et créer une couche trempée très homogène.

Le résultat : des résultats supérieurs et cohérents

Ce niveau de contrôle se traduit directement par des améliorations mesurables de la pièce finale, créant une nouvelle norme de qualité et de fiabilité.

Intégrité métallurgique améliorée

L'absence d'oxygène non seulement maintient les pièces propres, mais améliore également de manière significative la résistance à la fatigue et la durée de vie du composant. L'élimination de l'oxydation superficielle et sous-superficielle supprime les points d'initiation potentiels de fissures sous charge cyclique.

Dureté reproductible et distorsion réduite

Après la cémentation, les pièces sont trempées. De nombreux fours sous vide utilisent la trempe par gaz à haute pression (HPGQ) avec de l'azote ou de l'hélium.

L'intensité de cette trempe peut être ajustée avec précision en contrôlant la pression et la vitesse du gaz. Cela fournit des résultats de trempe constants et reproductibles et, de manière critique, minimise le choc thermique qui provoque la distorsion des pièces complexes ou à parois minces.

Comprendre les compromis

Bien qu'offrant une qualité supérieure, la cémentation sous vide n'est pas une solution universelle. Comprendre son contexte est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

La technologie des fours sous vide est plus complexe et a un coût d'investissement plus élevé que les équipements de fours atmosphériques traditionnels. La précision et le contrôle ont un prix.

La propreté est non négociable

Le processus est très sensible aux contaminants. Les pièces doivent être soigneusement nettoyées avant d'entrer dans le four, car tout résidu d'huile ou de fluide peut se vaporiser et interférer avec le vide et le processus de cémentation.

Débit de traitement par lots

La cémentation sous vide est intrinsèquement un processus par lots. Bien que très efficace pour les composants de grande valeur, elle peut ne pas égaler le débit de certains grands fours atmosphériques continus utilisés pour la production en série de pièces de spécifications inférieures.

Faire le bon choix pour votre objectif

La décision d'utiliser la cémentation sous vide doit être dictée par les exigences spécifiques de votre composant et vos objectifs de production.

- Si votre objectif principal est une performance et une fiabilité maximales : La cémentation sous vide est le choix idéal pour sa capacité à créer une surface exempte de défauts et un boîtier homogène, maximisant la durée de vie en fatigue.

- Si votre objectif principal est de maintenir des tolérances géométriques strictes : Le processus de chauffage contrôlé et uniforme et la trempe douce par gaz réduisent considérablement la distorsion par rapport aux méthodes traditionnelles.

- Si votre objectif principal est la répétabilité du processus et le contrôle de la qualité : Le contrôle numérique et l'enregistrement des données inhérents au processus offrent une cohérence et une traçabilité inégalées pour les applications critiques.

En éliminant l'ambiguïté et les interférences environnementales, la cémentation sous vide transforme le traitement thermique d'un artisanat en une science précise et basée sur les données.

Tableau récapitulatif :

| Aspect clé | Avantage |

|---|---|

| Environnement sans oxygène | Prévient l'oxydation et la décarburation, assurant des surfaces propres et une résistance à la fatigue améliorée |

| Contrôle numérique du processus | Réduit l'erreur humaine, permet une gestion précise des paramètres et assure la répétabilité et la traçabilité |

| Méthode Boost et Diffusion | Permet d'obtenir une profondeur de cémentation homogène avec une absorption et une diffusion précises du carbone |

| Trempe par gaz à haute pression | Minimise la distorsion et fournit des résultats de trempe constants et reproductibles |

Libérez tout le potentiel de vos processus de traitement thermique avec les solutions avancées de KINTEK ! Exploitant une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une intégrité métallurgique et une stabilité de processus améliorées. Prêt à améliorer l'efficacité et les résultats de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement