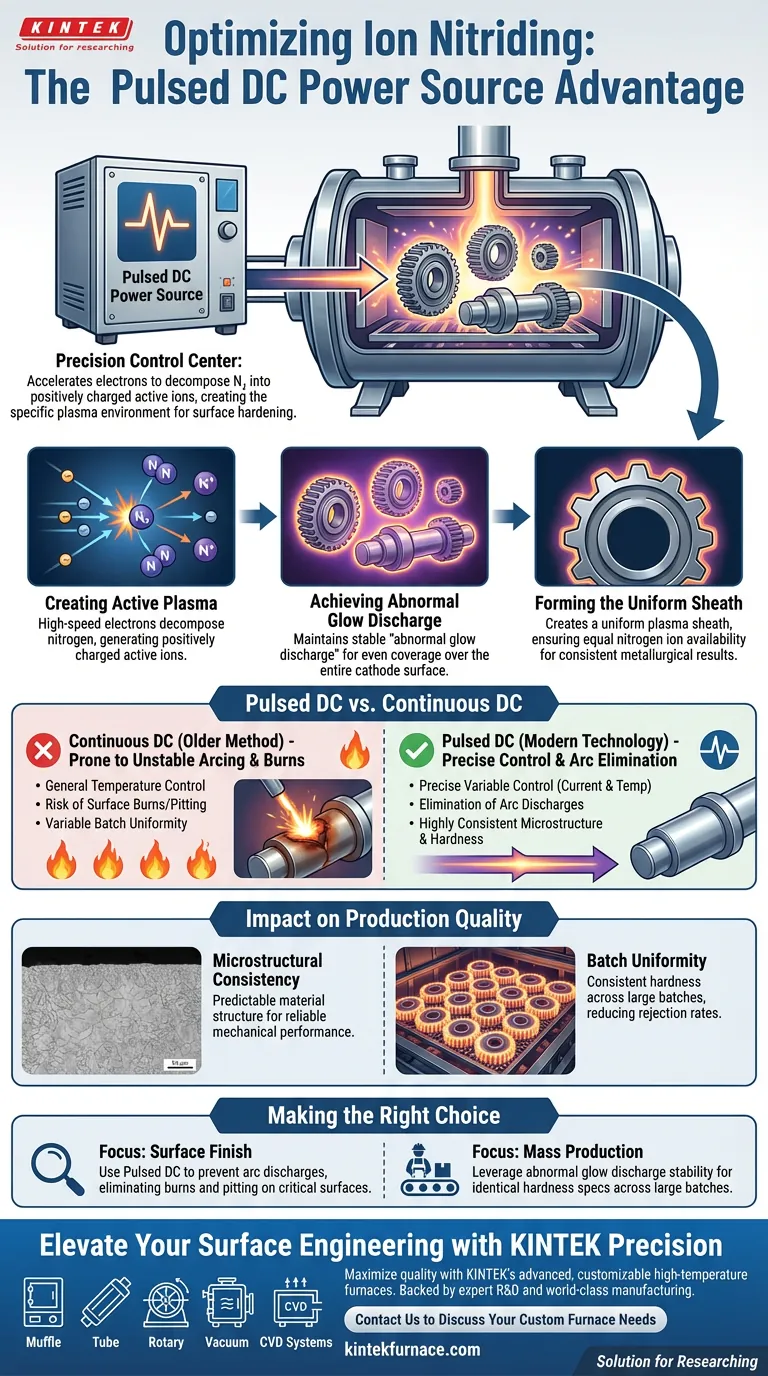

La source d'alimentation CC pulsée agit comme le centre de contrôle de précision pour la nitruration ionique moderne, améliorant fondamentalement la stabilité du processus et la qualité des pièces. En accélérant les électrons pour décomposer le gaz d'azote en ions actifs chargés positivement, elle crée l'environnement de plasma spécifique nécessaire au durcissement de surface. Contrairement aux sources CC continues, l'alimentation pulsée permet une modulation distincte de la densité de courant et de la température, résultant en une surface sans défaut et des propriétés matérielles uniformes.

La valeur fondamentale d'une source CC pulsée réside dans sa capacité à maintenir une "décharge luminescente anormale" stable. Cette stabilité empêche les arcs électriques destructeurs et garantit que chaque pièce d'un lot reçoit une gaine de plasma uniforme, garantissant une dureté et une microstructure constantes.

Comment fonctionne le mécanisme

Création du plasma actif

Le processus commence lorsque la source CC pulsée accélère les électrons à l'intérieur du four.

Ces électrons à haute vitesse entrent en collision avec le gaz d'azote, le décomposant. Cette réaction génère les ions actifs chargés positivement nécessaires pour diffuser l'azote dans la surface de la pièce.

Obtention de la "décharge luminescente anormale"

Pour une nitruration efficace, le plasma doit exister dans un état spécifique.

La source d'alimentation pulsée maintient un état stable connu sous le nom de "décharge luminescente anormale." Cet état est critique car il garantit que la décharge couvre uniformément toute la surface de la cathode (la pièce).

Formation de la gaine uniforme

La stabilité fournie par la source pulsée crée une gaine de plasma uniforme qui enveloppe la pièce.

Cette gaine garantit que les ions d'azote sont disponibles de manière égale à tous les points de la géométrie de la pièce. Cette uniformité est le fondement de résultats métallurgiques constants.

Avantages par rapport au CC continu

Contrôle variable précis

La technologie CC pulsée offre une précision nettement supérieure aux anciennes méthodes CC continues.

Les opérateurs peuvent exercer un contrôle fin sur la densité de courant. Cette régulation directe permet une gestion plus stricte de la température globale du processus, évitant la surchauffe ou la sous-chauffe de zones spécifiques.

Élimination des décharges d'arc

L'un des risques les plus importants en nitruration ionique est la formation d'arcs électriques.

Les arcs peuvent provoquer des brûlures de surface immédiates et irréparables sur la pièce. La nature pulsée de la source d'alimentation détecte et supprime les conditions qui conduisent aux arcs, protégeant les pièces de grande valeur contre les dommages.

L'impact sur la qualité de la production

Cohérence microstructurale

Étant donné que la gaine de plasma est uniforme et que la température est contrôlée, la structure matérielle résultante est prévisible.

Le processus garantit une microstructure très cohérente au sein de la couche nitrurée. Cela se traduit par des performances mécaniques prévisibles de la pièce finie.

Uniformité des lots

La cohérence s'étend au-delà d'une seule pièce à l'ensemble du lot de production.

La source CC pulsée garantit que la dureté est uniforme sur de grands lots de pièces. Cela réduit les taux de rejet et garantit que chaque pièce du four répond aux mêmes spécifications de qualité.

Faire le bon choix pour votre objectif

Bien que le CC pulsé soit généralement supérieur, comprendre ses forces spécifiques aide à la planification des applications.

- Si votre objectif principal est la finition de surface : Comptez sur le CC pulsé pour éviter les décharges d'arc, ce qui élimine le risque de brûlures de surface et de piqûres sur les surfaces d'étanchéité critiques ou les pièces polies.

- Si votre objectif principal est la production de masse : Tirez parti de la stabilité de la décharge luminescente anormale pour garantir que les spécifications de dureté sont atteintes de manière identique sur de grands lots, réduisant ainsi les frais généraux de contrôle qualité.

En fin de compte, la source CC pulsée transforme la nitruration ionique d'un traitement thermique brutal en un processus d'ingénierie de précision.

Tableau récapitulatif :

| Caractéristique | Source CC continue | Source d'alimentation CC pulsée |

|---|---|---|

| Stabilité de la décharge | Suceptible aux arcs instables | Décharge luminescente anormale stable |

| Contrôle de la température | Général/Large | Haute précision via modulation de la densité de courant |

| Qualité de surface | Risque de brûlures/piqûres dues aux arcs | Finition de surface lisse et sans défaut |

| Uniformité des lots | Résultats variables | Microstructure et dureté très cohérentes |

| Sécurité du processus | Risque plus élevé de dommages aux pièces | Suppression des arcs et protection intégrées |

Élevez votre ingénierie de surface avec KINTEK Precision

Maximisez la qualité et la cohérence de votre traitement thermique avec les solutions avancées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours à haute température de laboratoire, tous entièrement personnalisables pour répondre à vos exigences métallurgiques uniques. Que vous visiez des finitions de surface sans défaut ou un durcissement uniforme par lots, nos systèmes à haute température offrent la stabilité et le contrôle dont votre recherche ou votre production a besoin.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelle est la fonction d'un système de frittage par plasma pulsé (SPS) dans la préparation de précurseurs de tungstène poreux à gradient ?

- Quelle est la différence entre la trempe et la trempe sous vide ? Obtenez des pièces métalliques supérieures et propres

- Qu'est-ce qu'un four sous vide et en quoi diffère-t-il d'un four à atmosphère ? Choisissez le bon traitement thermique pour votre laboratoire

- Quels sont les avantages de l'utilisation d'un four sous vide industriel pour les poudres de biomasse ? Maximiser la qualité et la stabilité chimique

- Quel rôle les fours de frittage sous vide jouent-ils dans la fabrication additive ? Transformez les impressions 3D en pièces denses et hautes performances

- Quel rôle les fours sous vide jouent-ils dans la métallurgie des poudres ? Obtenir des pièces métalliques denses et de haute pureté

- Pourquoi l'équipement de dégazage sous vide est-il utilisé dans la préparation de l'acier résistant au feu faiblement allié ? | KINTEK Solutions

- Quel est le but principal de l'emballage sous vide des matières premières pour la croissance de cristaux d'alpha-Mg3Bi2 ? Assurer la pureté et la sécurité