Le four à pyrolyse sous vide constitue l'étape de conversion critique dans le flux de travail d'impression 3D de céramique lunaire. Sa fonction principale est de faciliter le déliantage, un processus où les liants polymères temporaires utilisés lors de l'impression sont décomposés thermiquement et volatilisés dans un environnement sous vide contrôlé pour laisser une structure céramique pure.

Le four transforme les pièces « vertes » riches en polymères en céramiques inorganiques par décomposition thermique précise. Il est essentiel pour gérer le dégagement des gaz volatils, assurant que le matériau se convertit en une céramique stable sans subir de fissures structurelles.

Transformer la matière : le processus de déliantage

Conversion des polymères en céramiques

Dans les flux de travail utilisant des céramiques dérivées de précurseurs ou de photopolymérisation, l'objet imprimé initial repose sur des polymères pour maintenir sa forme. Le four à pyrolyse sous vide chauffe ces pièces pour décomposer les composants polymères organiques. Cette décomposition chimique convertit le matériau en résidus stables et inorganiques, tels que les céramiques SiOC (carbure d'oxysi-silicium).

Atteindre la pureté du matériau

Le processus fonctionne sous vide pour contrôler strictement l'atmosphère autour de la pièce imprimée. Cela permet l'élimination propre (volatilisation) des liants polymères décomposés. Cette étape est vitale pour garantir que le composant final soit constitué de matériau céramique pur sans contaminants organiques.

Préserver l'intégrité structurelle

Dégagement contrôlé des gaz

Au fur et à mesure que les polymères à l'intérieur de la pièce imprimée se décomposent, ils se transforment en gaz et se dilatent. Si cela se produit trop rapidement, la pression interne peut faire éclater l'objet. Le four gère cet environnement pour permettre aux gaz de s'échapper à un rythme sûr et contrôlé.

Régulation précise de la température

L'intégrité de la pièce finale est dictée par la précision thermique. Le four utilise un contrôle précis de la température pour éviter les pics de chaleur soudains. Cette approche progressive empêche les fissures structurelles qui surviennent souvent lorsque les gaz s'échappent violemment lors d'une décomposition rapide.

Comprendre les compromis

Le risque de la vitesse thermique

Bien que le four soit conçu pour la conversion, il introduit un goulot d'étranglement en termes de vitesse. Vous ne pouvez pas précipiter le processus de pyrolyse ; un chauffage rapide déclenche le dégagement rapide des gaz. Cela entraîne une défaillance structurelle immédiate ou des microfissures, rendant le composant imprimé inutile pour les applications à forte contrainte.

Complexité du contrôle de l'atmosphère

La pyrolyse sous vide nécessite des conditions atmosphériques distinctes par rapport au frittage standard. Alors que les fours de frittage (mentionnés dans la production céramique générale) fusionnent les particules, ce four spécifique doit d'abord éliminer les liants. Ne pas maintenir un vide suffisant pendant cette étape peut entraîner un déliantage incomplet et des pièces finales fragiles.

Faire le bon choix pour votre flux de travail

Pour maximiser le taux de réussite de vos impressions céramiques, adaptez les paramètres de votre four à vos besoins spécifiques :

- Si votre objectif principal est la pureté du matériau : privilégiez des niveaux de vide élevés pour assurer la volatilisation complète de tous les liants et résidus polymères.

- Si votre objectif principal est la survie structurelle : privilégiez des cycles prolongés avec des vitesses de montée en température lentes pour atténuer le stress de l'expansion des gaz.

Le four à pyrolyse sous vide est le pont entre une forme imprimée fragile et un atout céramique durable et performant.

Tableau récapitulatif :

| Étape | Fonction clé | Avantage pour les céramiques lunaires |

|---|---|---|

| Déliantage | Décomposition thermique des liants polymères | Convertit les pièces « vertes » en structures inorganiques pures |

| Contrôle du vide | Régulation atmosphérique précise | Assure une volatilisation propre et une grande pureté du matériau |

| Gestion des gaz | Dégagement régulé des gaz volatils | Prévient les fissures structurelles et l'accumulation de pression interne |

| Montée thermique | Profils de chauffage progressifs et précis | Préserve l'intégrité structurelle pour les applications à forte contrainte |

Élevez votre fabrication de céramiques avancées avec KINTEK

La transition de formes complexes imprimées en 3D à des atouts céramiques performants nécessite une précision thermique absolue. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes spécialisés de vide, CVD et muffles conçus pour maîtriser les étapes critiques de déliantage et de pyrolyse. Que vous développiez des prototypes de céramiques lunaires ou des composants industriels, nos fours de laboratoire à haute température personnalisables garantissent la pureté du matériau et l'intégrité structurelle.

Prêt à optimiser votre flux de travail céramique ? Contactez nos experts dès aujourd'hui pour découvrir comment les solutions thermiques sur mesure de KINTEK peuvent faire progresser votre innovation.

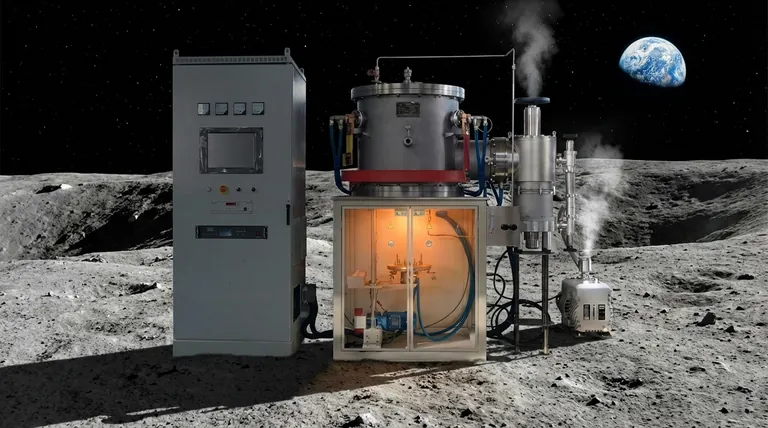

Guide Visuel

Références

- Alex Ellery. Ceramics—The Forgotten but Essential Ingredients for a Circular Economy on the Moon. DOI: 10.3390/ceramics8030107

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quel rôle le recuit sous vide joue-t-il dans la prévention de l'oxydation des matériaux ? Assurez la pureté avec un traitement thermique sans oxygène

- Quelles sont les deux configurations courantes de zones chaudes dans les fours sous vide verticaux ? Comparez le graphite et le tout-métal

- Quel est l'objectif de l'utilisation d'une étuve de séchage sous vide de laboratoire pour le post-traitement des membranes de nanofibres de lignine ?

- Pourquoi les blocs de céramique de ZrO₂ sont-ils utilisés comme dispositifs auxiliaires lors du brasage sous vide des alliages de titane TC4 ?

- Quel rôle joue un four de recuit sous vide dans la synthèse de l'oignon de carbone ? Atteindre une transformation précise de la nano-phase

- Quels traitements de matériaux peuvent être effectués dans un four sous vide ? Obtenez des résultats propres et de haute qualité

- Quelle est la fonction du cristalliseur dans un four de sublimation sous vide ? Maîtriser la température pour un magnésium de haute pureté

- Comment est construit le corps d'un four sous vide ? Explorez sa conception renforcée et scellée pour les conditions extrêmes