Dans la fabrication électronique moderne, les fours sous vide sont des outils essentiels utilisés pour des processus thermiques hautement contrôlés. Ils sont indispensables pour la création de matériaux à performances spéciales, le traitement des tranches de semi-conducteurs et le frittage de composants complexes comme les condensateurs céramiques multicouches (MLCC) et les circuits intégrés.

Le rôle fondamental d'un four sous vide n'est pas seulement de chauffer des matériaux, mais de le faire dans un environnement ultra-propre. En éliminant l'air et d'autres gaz réactifs, ces fours empêchent la contamination et les réactions chimiques indésirables qui dégraderaient autrement les performances et la fiabilité des composants électroniques sensibles.

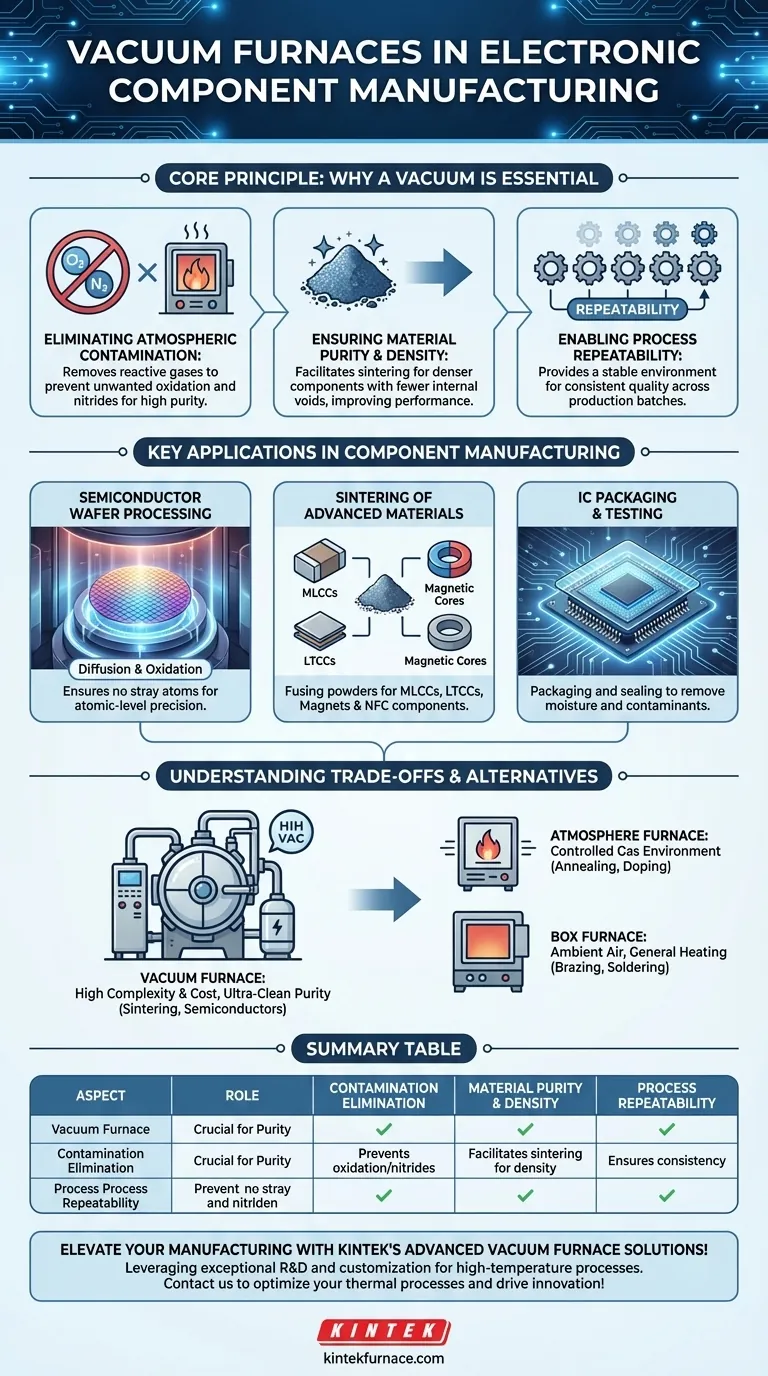

Le principe fondamental : Pourquoi le vide est essentiel

Le principal avantage d'un four sous vide est sa capacité à contrôler précisément l'atmosphère de traitement. Ce contrôle est fondamental pour atteindre la pureté et l'intégrité structurelle requises dans l'électronique de haute performance.

Éliminer la contamination atmosphérique

Aux températures élevées requises pour la fabrication, les matériaux peuvent facilement réagir avec les gaz présents dans l'air, principalement l'oxygène et l'azote. Le vide élimine ces éléments réactifs, créant un environnement quasi parfaitement propre.

Cela empêche la formation d'oxydes ou de nitrures involontaires à la surface du matériau, ce qui peut altérer considérablement ses propriétés électriques.

Assurer la pureté et la densité des matériaux

Les processus comme le frittage impliquent la fusion de matériaux en poudre sous l'effet de la chaleur pour former un objet solide. Dans un four sous vide, les gaz emprisonnés sont extraits entre les particules de poudre.

Cela permet la création de composants plus denses et plus résistants avec moins de vides internes, conduisant à des performances mécaniques et électriques supérieures dans des pièces comme les noyaux céramiques et les matériaux magnétiques.

Permettre la répétabilité des processus

En éliminant la variabilité de la composition atmosphérique, les fours sous vide offrent un environnement de traitement exceptionnellement stable et reproductible. Chaque lot de production peut être soumis exactement aux mêmes conditions, garantissant une qualité et des performances constantes pour des millions de composants.

Applications clés dans la fabrication de composants

Les fours sous vide ne sont pas utilisés pour tous les processus de chauffage, mais ils sont indispensables pour les étapes les plus sensibles et les plus exigeantes où l'intégrité des matériaux est primordiale.

Traitement des tranches de semi-conducteurs

La création de micropuces implique le dépôt et la modification de matériaux au niveau atomique. Les fours sous vide sont utilisés pour des étapes critiques comme la diffusion (introduction de dopants dans la tranche de silicium) et l'oxydation (croissance d'une couche pure et mince de dioxyde de silicium).

L'exécution de ces tâches sous vide garantit qu'aucun atome parasite de l'air n'est incorporé dans le semi-conducteur, ce qui créerait des défauts fatals.

Frittage de matériaux avancés

De nombreux composants électroniques essentiels sont fabriqués à partir de poudres céramiques ou métalliques. Les fours de frittage sous vide sont utilisés pour le déliantage, le pré-frittage et le frittage final des matériaux pour :

- Condensateurs céramiques multicouches (MLCC)

- Céramiques co-cuites à basse température (LTCC)

- Matériaux magnétiques et composants NFC

Ce processus crée la forme finale dense du composant tout en protégeant sa composition matérielle délicate.

Boîtiers et tests de circuits intégrés (CI)

Une fois qu'une puce est fabriquée, elle doit être encapsulée pour la protéger et la connecter au monde extérieur. Certaines étapes d'encapsulation et de scellement sont effectuées sous vide pour éliminer toute humidité ou contaminant qui pourrait causer de la corrosion ou une défaillance plus tard dans la vie du produit.

Comprendre les compromis et les alternatives

Bien que puissant, un four sous vide n'est pas toujours le bon ou le seul outil pour le traitement thermique en électronique. Comprendre les alternatives clarifie son rôle spécifique.

Le coût et la complexité du vide

Les fours sous vide sont significativement plus complexes et coûteux que leurs homologues atmosphériques. Ils nécessitent des pompes à vide robustes, des joints précis et des cycles de processus plus longs pour pomper la chambre, ce qui les rend moins efficaces pour les tâches de chauffage simples.

Quand un four à atmosphère est utilisé

Parfois, un processus nécessite un gaz spécifique, et non son absence. Les fours à atmosphère sont utilisés pour créer un environnement contrôlé de gaz inertes (comme l'argon ou l'azote) ou de gaz réactifs pour des processus comme le dopage contrôlé ou le recuit de matériaux semi-conducteurs.

Le rôle des fours à moufle plus simples

Pour de nombreuses applications générales, un simple four à moufle qui fonctionne à l'air ambiant est suffisant. Des processus comme le brasage (assemblage de métaux), la soudure par refusion et les traitements thermiques de base pour améliorer la durabilité ne nécessitent souvent pas la pureté d'un environnement sous vide et peuvent être réalisés de manière plus rentable sans.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de traitement thermique dépend entièrement des exigences des matériaux et du résultat souhaité pour le composant.

- Si votre objectif principal est la pureté des matériaux et la précision au niveau atomique : Un four sous vide est non négociable pour des tâches comme la diffusion de semi-conducteurs et la croissance de couches d'oxyde pures.

- Si votre objectif principal est de créer des pièces denses et performantes à partir de poudres : Le frittage sous vide est la norme de l'industrie pour la production de MLCC, d'aimants et de céramiques avancées fiables.

- Si votre objectif principal est l'assemblage mécanique ou le traitement thermique général : Un four à moufle ou à atmosphère plus simple et plus rentable est souvent le choix le plus pratique pour des processus comme le brasage et la soudure.

En fin de compte, la maîtrise de l'environnement thermique est fondamentale pour la fabrication réussie de composants électroniques de haute performance.

Tableau récapitulatif :

| Aspect | Rôle dans la fabrication électronique |

|---|---|

| Élimination de la contamination | Élimine les gaz réactifs pour prévenir l'oxydation et les nitrures, assurant une grande pureté des matériaux. |

| Pureté et densité des matériaux | Facilite le frittage pour des composants plus denses avec moins de vides, améliorant les performances électriques. |

| Répétabilité des processus | Fournit un environnement sous vide stable pour une qualité constante sur les lots de production. |

| Applications clés | Utilisé dans le traitement des tranches de semi-conducteurs, le frittage des MLCC et l'encapsulation des CI pour la fiabilité. |

Améliorez la fabrication de vos composants électroniques avec les solutions de fours sous vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation poussée garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant la pureté, l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus thermiques et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels types d'éléments chauffants sont utilisés dans les fours à vide de laboratoire et comment fonctionnent-ils ? Optimisez vos processus à haute température

- Pourquoi un niveau de vide de 5 à 10 Pa est-il requis pour éliminer le silicium et le zinc du chlorure de rubidium ? Perspectives d'experts

- Comment les fours continus sous vide améliorent-ils l'efficacité énergétique du traitement thermique des métaux ? Atteindre une efficacité de traitement thermique supérieure

- Quels sont les principaux avantages des fours de recuit sous vide ? Qualité supérieure, précision et sécurité

- Pourquoi une étuve de séchage sous vide est-elle essentielle pour le Marimo à haute entropie (HE-MARIMO) ? Protéger l'intégrité structurelle

- Quels matériaux sont compatibles avec les fours sous vide poussé ? Guide essentiel pour l'aérospatiale, le médical et l'électronique

- Pourquoi le frittage par plasma pulsé (SPS) est-il optimal pour les céramiques Ti2AlN ? Atteindre 99,2 % de pureté et une densité maximale

- Comment le four sous vide continu à chambres multiples améliore-t-il les processus industriels ? Augmenter l'efficacité et la qualité