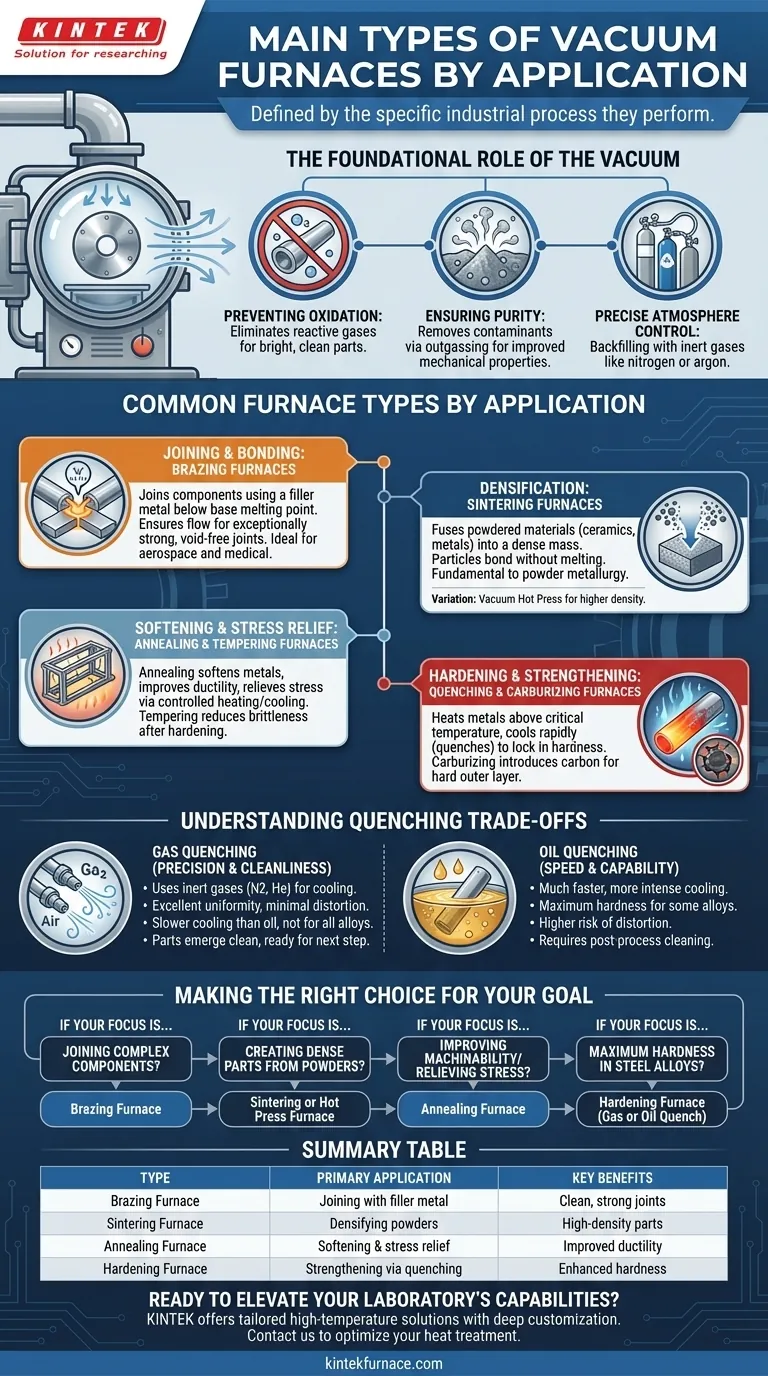

Les principaux types de fours sous vide sont mieux compris par leur application industrielle spécifique. Bien que tous fonctionnent en éliminant l'air pour créer un environnement contrôlé, chaque type est conçu pour un processus de traitement thermique distinct. Les catégories les plus courantes comprennent les fours de brasage sous vide, de frittage, de recuit et de durcissement (qui englobent la trempe au gaz et à l'huile), chacun étant conçu pour obtenir un résultat métallurgique unique.

Un four sous vide n'est pas un outil unique, mais une catégorie d'équipements hautement spécialisés. L'essentiel est de reconnaître que le "type" de four est défini par le processus qu'il est conçu pour effectuer — qu'il s'agisse d'assembler, de durcir ou d'adoucir des matériaux dans un environnement sans oxygène.

Le rôle fondamental du vide

Avant d'examiner les types spécifiques, il est essentiel de comprendre pourquoi le vide est utilisé. L'élimination de l'atmosphère de la chambre de chauffe permet d'atteindre trois objectifs clés.

Prévention de l'oxydation et de la contamination

L'objectif principal est d'éliminer l'oxygène et les autres gaz réactifs. Cela empêche la formation d'oxydes à la surface du matériau, ce qui donne des pièces brillantes et propres qui ne nécessitent aucun nettoyage post-traitement.

Assurer la pureté

Le vide extrait activement les contaminants et les substances volatiles du matériau lui-même, un processus appelé dégazage. Cela conduit à une pureté plus élevée et à des propriétés mécaniques améliorées dans le produit final.

Permettre un contrôle précis de l'atmosphère

Une fois le vide établi, le four peut être rempli d'un gaz inerte spécifique, comme l'azote ou l'argon, à une pression précise. Cela offre un niveau de contrôle inégalé sur l'environnement de traitement.

Types de fours courants par application

La manière la plus pratique de classer les fours sous vide est par la tâche qu'ils sont conçus pour accomplir. Chaque type utilise un profil de chauffage et de refroidissement unique pour manipuler les propriétés d'un matériau.

Pour l'assemblage et le collage : Fours de brasage

Un four de brasage sous vide est utilisé pour assembler deux ou plusieurs composants à l'aide d'un métal d'apport. Le processus se déroule en dessous du point de fusion des matériaux de base.

L'environnement sous vide propre garantit que le métal d'apport s'écoule uniformément et crée un joint exceptionnellement solide et sans vide, ce qui est essentiel pour les applications aérospatiales et médicales.

Pour la densification : Fours de frittage

Les fours de frittage sous vide sont utilisés pour fusionner des matériaux en poudre — tels que des céramiques ou des métaux — en une masse solide et dense.

En chauffant la poudre compactée sous vide, les particules se lient sans fondre. Ce processus est fondamental pour la métallurgie des poudres et la création de composites à matrice métallique spécialisés. Un four de pressage à chaud sous vide est une variante qui applique une pression élevée simultanément à la chaleur pour atteindre une densité encore plus grande.

Pour l'adoucissement et la réduction des contraintes : Fours de recuit et de trempe

Les fours de recuit sous vide sont utilisés pour adoucir les métaux, améliorer leur ductilité et soulager les contraintes internes accumulées pendant la fabrication. Le processus implique de chauffer le matériau à une température spécifique, puis de le refroidir très lentement.

Les fours de trempe effectuent un traitement thermique similaire, mais à plus basse température. Cela est généralement fait après un processus de durcissement pour réduire la fragilité et augmenter la ténacité.

Pour le durcissement et le renforcement : Fours de trempe et de cémentation

Les fours de durcissement sous vide chauffent les métaux comme l'acier au-dessus de leur température de transformation critique, puis les refroidissent rapidement pour fixer une microstructure dure et solide. La méthode de refroidissement, ou trempe, est un différenciateur majeur.

Un four de cémentation sous vide est un type spécialisé qui introduit un gaz riche en carbone dans la chambre. Cela permet au carbone de diffuser dans la surface des pièces en acier, créant une couche externe dure et résistante à l'usure tout en maintenant un cœur plus doux et plus résistant.

Comprendre les compromis : Trempe au gaz ou à l'huile

Pour les processus de durcissement, le choix entre la trempe au gaz et à l'huile est une décision critique avec des compromis importants.

Trempe au gaz : Précision et propreté

La trempe au gaz à haute pression (HPGQ) utilise des gaz inertes comme l'azote ou l'hélium pour refroidir les pièces. Cette méthode offre une excellente uniformité de température, minimisant le risque de déformation ou de fissuration, en particulier dans les géométries complexes.

L'avantage principal est que les pièces sortent du four propres et prêtes pour l'étape suivante. Cependant, son taux de refroidissement est plus lent que celui de l'huile, ce qui la rend inadaptée à certains aciers faiblement alliés qui nécessitent une trempe plus agressive.

Trempe à l'huile : Rapidité et capacité

La trempe à l'huile offre un taux de refroidissement beaucoup plus rapide et plus intense. Ceci est nécessaire pour atteindre une dureté maximale dans certains alliages d'acier ayant une trempabilité inférieure.

L'inconvénient est un risque plus élevé de déformation des pièces en raison d'un refroidissement moins uniforme. De plus, les pièces nécessitent un nettoyage post-processus important pour éliminer les résidus d'huile, ce qui ajoute une étape et un coût supplémentaires au cycle de fabrication.

Faire le bon choix pour votre objectif

Le choix d'un four sous vide dépend entièrement du matériau que vous traitez et des propriétés que vous devez obtenir.

- Si votre objectif principal est d'assembler des composants complexes : Un four de brasage sous vide fournit des joints propres et solides sans déformer les matériaux de base.

- Si votre objectif principal est de créer des pièces denses à partir de poudres : Un four de frittage ou de pressage à chaud est conçu pour consolider des matériaux comme les céramiques ou les métaux en poudre.

- Si votre objectif principal est d'améliorer l'usinabilité ou de soulager les contraintes : Un four de recuit est le bon choix pour l'adoucissement contrôlé et l'élimination des contraintes.

- Si votre objectif principal est d'atteindre une dureté maximale dans les alliages d'acier : Un four de durcissement avec des capacités de trempe au gaz ou à l'huile est requis, selon les besoins spécifiques de l'alliage.

Comprendre ces distinctions fonctionnelles est la première étape pour exploiter la technologie du vide afin d'obtenir des propriétés matérielles supérieures.

Tableau récapitulatif :

| Type de four sous vide | Application principale | Avantages clés |

|---|---|---|

| Four de brasage | Assemblage de composants avec métal d'apport | Joints propres et solides ; idéal pour l'aérospatiale et le médical |

| Four de frittage | Densification de matériaux en poudre | Pièces haute densité ; utilisé en métallurgie des poudres |

| Four de recuit | Adoucissement des métaux et réduction des contraintes | Ductilité améliorée et contraintes internes réduites |

| Four de durcissement | Renforcement des métaux par trempe | Dureté améliorée ; options de trempe au gaz ou à l'huile |

Prêt à améliorer les capacités de votre laboratoire avec des fours sous vide avancés ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux laboratoires diversifiés des solutions sur mesure à haute température. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une forte personnalisation pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent optimiser vos processus de traitement thermique et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale