Dans le contexte du PECVD, la principale différence entre les plasmas à couplage capacitif et à couplage inductif réside dans la manière dont l'énergie est fournie au gaz de procédé. Le Plasma à Couplage Capacitif (CCP) utilise un champ électrique généré entre deux électrodes internes, un peu comme un condensateur. En revanche, le Plasma à Couplage Inductif (ICP) utilise un champ magnétique généré par une bobine externe pour induire un courant électrique dans le gaz, similaire à un transformateur.

Le choix entre CCP et ICP est un compromis fondamental entre la simplicité et la performance. Le CCP offre une conception plus simple et plus courante, tandis que l'ICP fournit un plasma plus dense et plus pur qui permet d'obtenir des films de meilleure qualité et des taux de dépôt plus rapides.

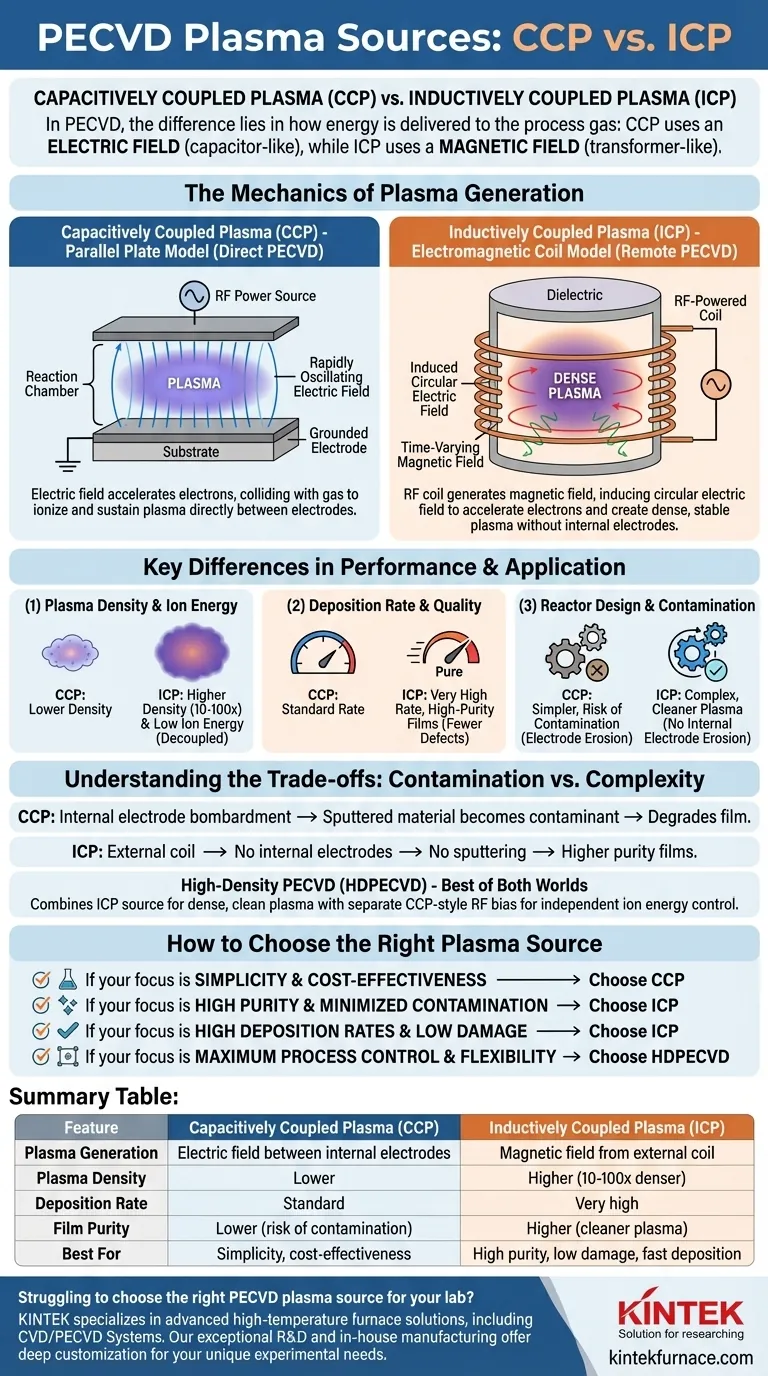

La mécanique de la génération de plasma

Pour choisir la bonne méthode, vous devez d'abord comprendre comment chacune d'elles énergise un gaz pour le transformer en état de plasma. Le mécanisme a un impact direct sur les propriétés du film résultant.

Plasma à Couplage Capacitif (CCP) : Le modèle à plaques parallèles

Un réacteur CCP est la conception la plus courante en PECVD, souvent appelée système PECVD direct. Il fonctionne à l'aide de deux plaques métalliques parallèles, ou électrodes, à l'intérieur de la chambre de réaction.

Une électrode est mise à la terre, tandis que l'autre est connectée à une source d'alimentation radiofréquence (RF). Cela crée un champ électrique rapidement oscillant entre les plaques.

Ce champ accélère les électrons libres dans le gaz, provoquant leur collision et l'ionisation des molécules de gaz, initiant et maintenant le plasma directement entre les électrodes où se trouve le substrat.

Plasma à Couplage Inductif (ICP) : Le modèle à bobine électromagnétique

Un réacteur ICP comporte généralement une bobine alimentée en RF enroulée autour d'une partie diélectrique (non conductrice) de la chambre. Cette conception est souvent appelée système PECVD à distance car la source d'alimentation est à l'extérieur de la chambre.

Le courant RF circulant dans la bobine génère un champ magnétique variant dans le temps. Ce champ magnétique induit à son tour un champ électrique circulaire à l'intérieur de la chambre.

Ce champ électrique induit accélère les électrons et crée un plasma très dense et stable sans aucune électrode interne.

Différences clés de performance et d'application

Les différences physiques dans la construction des systèmes CCP et ICP entraînent des variations significatives de performance, rendant chacun adapté à des objectifs différents.

Densité du plasma et énergie des ions

L'ICP génère un plasma beaucoup plus dense (10 à 100 fois plus dense) que le CCP. Cela signifie qu'il y a beaucoup plus d'ions, d'électrons et d'espèces chimiques réactives disponibles pour le processus de dépôt.

Il est crucial de noter que l'ICP peut créer ce plasma de haute densité à basse énergie ionique. Cela découple la densité du plasma de l'énergie des ions frappant le substrat, ce qui constitue un avantage majeur.

Taux et qualité du dépôt

La haute densité d'espèces réactives dans un système ICP permet des taux de dépôt très élevés, le rendant idéal pour les environnements de production de masse tels que la fabrication de cellules solaires.

Étant donné que les électrodes sont à l'extérieur de la chambre, les systèmes ICP produisent un plasma plus propre. Cela se traduit par des films de plus grande pureté avec moins de défauts.

Conception du réacteur et contamination

Les systèmes CCP sont mécaniquement plus simples et plus courants. Cependant, l'électrode interne alimentée est en contact direct avec le plasma.

Les systèmes ICP sont plus complexes, mais leur conception à bobine externe sépare physiquement la source d'alimentation du plasma.

Comprendre les compromis

Le compromis le plus critique entre ces deux méthodes est l'équilibre entre la contamination et la complexité.

Le problème de la contamination dans le CCP

Dans un système CCP, les ions du plasma sont accélérés vers l'électrode alimentée. Ce bombardement peut provoquer la pulvérisation (érosion) du matériau de l'électrode elle-même.

Ce matériau pulvérisé devient un contaminant, qui peut être incorporé dans le film en croissance, dégradant ses propriétés électriques ou optiques.

L'avantage du plasma « plus propre » de l'ICP

Puisque la source d'énergie d'un ICP est une bobine externe, il n'y a pas d'électrodes à l'intérieur de la chambre à éroder.

L'élimination complète de la pulvérisation des électrodes est la principale raison pour laquelle l'ICP est reconnu pour produire des films de plus haute pureté et constitue la méthode préférée lorsque le contrôle de la contamination est essentiel.

PECVD à haute densité (HDPECVD) : Le meilleur des deux mondes

Les systèmes avancés, connus sous le nom de PECVD à plasma haute densité (HDPECVD), combinent souvent les deux techniques.

Une source ICP est utilisée pour générer un plasma propre et de haute densité pour un dépôt rapide. Simultanément, un biais RF séparé est appliqué au porte-substrat en utilisant une configuration de type CCP pour contrôler indépendamment l'énergie des ions bombardant le film, offrant un contrôle maximal du procédé.

Comment choisir la bonne source de plasma

Votre choix dépend entièrement des priorités spécifiques de votre projet concernant la qualité du film, le débit et le coût.

- Si votre objectif principal est la simplicité et la rentabilité pour des applications générales : Le CCP est le choix établi, simple et le plus courant.

- Si votre objectif principal est une pureté de film élevée et la minimisation de la contamination : L'ICP est l'option supérieure grâce à sa conception d'électrode externe sans contact.

- Si votre objectif principal est d'atteindre des taux de dépôt élevés avec de faibles dommages au substrat : Le plasma à haute densité et basse énergie ionique de l'ICP est idéal pour une production de masse efficace.

- Si votre objectif principal est un contrôle maximal du procédé et des performances : Un système hybride HDPECVD combinant une source ICP avec un biais de style CCP offre la plus grande flexibilité.

En fin de compte, comprendre le mécanisme de génération du plasma vous permet de contrôler les propriétés fondamentales de votre matériau déposé.

Tableau récapitulatif :

| Caractéristique | Plasma à Couplage Capacitif (CCP) | Plasma à Couplage Inductif (ICP) |

|---|---|---|

| Génération du plasma | Champ électrique entre électrodes internes | Champ magnétique provenant d'une bobine externe |

| Densité du plasma | Plus faible | Plus élevée (10 à 100 fois plus dense) |

| Taux de dépôt | Standard | Très élevé |

| Pureté du film | Inférieure (risque de contamination) | Supérieure (plasma plus propre) |

| Idéal pour | Simplicité, rentabilité | Haute pureté, faibles dommages, dépôt rapide |

Vous avez du mal à choisir la bonne source de plasma PECVD pour votre laboratoire ? KINTEK est spécialisé dans les solutions de four haute température avancées, y compris les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, que vous nécessitiez la simplicité du CCP ou les avantages haute performance de l'ICP pour une qualité de film supérieure et des taux de dépôt plus rapides. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire