Essentiellement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de fabrication utilisé pour déposer des films très minces et hautement fonctionnels sur les cellules solaires. Il fonctionne en introduisant des gaz spécifiques dans une chambre à vide, en utilisant un champ électrique pour les transformer en plasma, et en permettant au matériau réactif résultant de former une couche solide sur la surface de la cellule. Ce processus est essentiel pour créer des revêtements anti-reflet et des couches de passivation qui augmentent considérablement l'efficacité d'une cellule solaire.

La principale valeur du PECVD dans la production de cellules solaires est sa capacité à déposer des films de haute qualité à basse température. Cela lui permet de réduire simultanément la réflexion de la lumière et de "réparer" les défauts électriques à la surface du silicium, deux fonctions essentielles pour maximiser la puissance de sortie d'une cellule sans endommager la cellule elle-même.

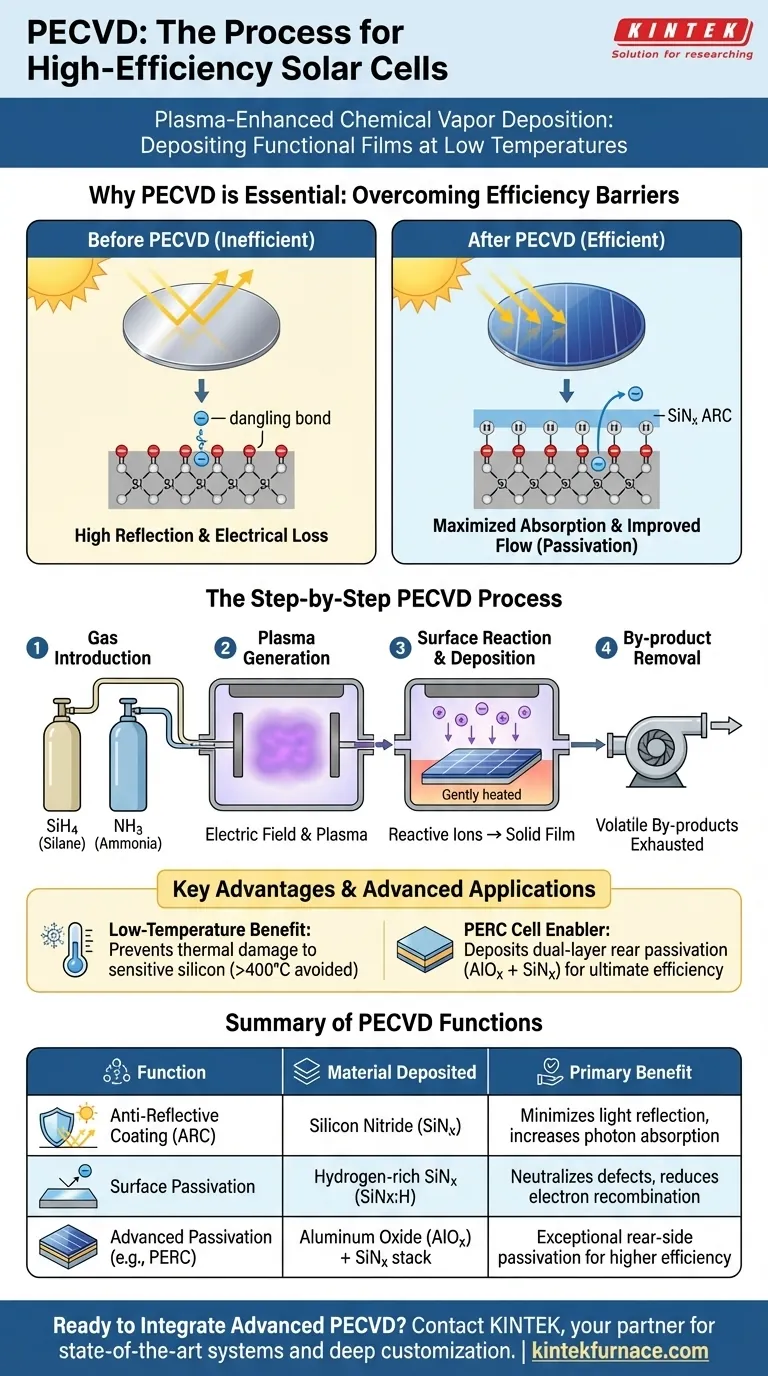

Pourquoi le PECVD est essentiel pour l'efficacité des cellules solaires

L'objectif de toute cellule solaire est de convertir autant de lumière solaire que possible en électricité. Le PECVD s'attaque à deux obstacles fondamentaux pour y parvenir : la réflexion de la lumière et la perte d'énergie électrique.

Améliorer l'absorption de la lumière (revêtement anti-reflet)

Une plaquette de silicium nue est brillante et réfléchit une partie importante de la lumière solaire incidente. Cette lumière réfléchie est de l'énergie gaspillée.

Le PECVD est utilisé pour déposer une couche précise de nitrure de silicium (SiNx) sur la surface avant de la cellule. Ce film agit comme un revêtement anti-reflet (ARC), minimisant la réflexion et permettant à plus de photons de pénétrer dans le silicium où ils peuvent générer de l'électricité.

Améliorer les performances électriques (passivation de surface)

La surface d'une plaquette de silicium contient des imperfections microscopiques, souvent appelées "liaisons pendantes". Ces défauts agissent comme des pièges pour les électrons libérés par la lumière du soleil.

Lorsque les électrons sont piégés, ils ne peuvent pas contribuer au courant électrique, ce qui réduit l'efficacité globale de la cellule. Le PECVD y remédie en déposant un film de nitrure de silicium riche en hydrogène. Les atomes d'hydrogène de ce film se lient et neutralisent ces défauts de surface, un processus connu sous le nom de passivation. Cela permet aux porteurs de charge de se déplacer plus librement, augmentant ainsi les performances de la cellule.

Le processus PECVD étape par étape

Le processus PECVD est une séquence soigneusement contrôlée effectuée à l'intérieur d'une chambre à vide spécialisée.

Étape 1 : Introduction des gaz

Le processus commence par l'introduction de gaz précurseurs dans la chambre de réaction. Pour créer une couche de nitrure de silicium, ces gaz sont généralement du silane (SiH4) et de l'ammoniac (NH3), souvent mélangés à des gaz porteurs inertes.

Étape 2 : Génération de plasma

Un champ électrique ou magnétique à haute fréquence est appliqué entre deux électrodes à l'intérieur de la chambre. Ce champ puissant énergise le mélange gazeux, arrachant les électrons des molécules de gaz et créant un gaz ionisé lumineux connu sous le nom de plasma.

Ce plasma contient des espèces chimiques hautement réactives, ce qui est la clé de la possibilité de réaliser le processus à basse température.

Étape 3 : Réaction de surface et dépôt de film

Les ions et radicaux réactifs du plasma diffusent et se déposent sur la surface de la cellule solaire, qui est légèrement chauffée. Ils subissent des réactions chimiques directement à la surface, se liant pour former un film mince solide et uniforme.

Étape 4 : Élimination des sous-produits

Les réactions chimiques créent également des sous-produits volatils. Ceux-ci sont continuellement pompés hors de la chambre à vide pour assurer le dépôt d'un film pur.

Comprendre les principaux avantages

L'aspect "assisté par plasma" du PECVD lui confère un avantage distinct sur les autres méthodes de dépôt.

Le rôle critique de la basse température

La création de nitrure de silicium par des méthodes purement thermiques nécessite des températures très élevées, ce qui peut dégrader les propriétés électroniques sensibles de la cellule solaire en silicium sous-jacente.

Parce que le plasma fournit l'énergie nécessaire aux réactions chimiques, le PECVD peut être réalisé à des températures beaucoup plus basses (par exemple, inférieures à 400°C). Cela permet le dépôt de films de haute qualité sans causer de dommages thermiques à la cellule.

Applications avancées dans les cellules PERC

Les cellules modernes à haute efficacité, comme les PERC (Passivated Emitter and Rear Cell), dépendent fortement du PECVD. Dans ces conceptions, le PECVD est utilisé pour déposer des couches de passivation à l'avant et à l'arrière de la cellule.

Cela implique souvent une fine couche d'oxyde d'aluminium (AlOx) suivie d'une couche de recouvrement de nitrure de silicium (SiNx:H). Cette structure à double couche offre une passivation exceptionnelle de la face arrière, réduisant davantage les pertes électriques et augmentant les rendements.

Faire le bon choix pour votre objectif

L'application du PECVD est ajustée en fonction de l'objectif de performance spécifique de la cellule solaire.

- Si votre objectif principal est de maximiser l'absorption de la lumière : Utilisez le PECVD pour déposer un revêtement anti-reflet en nitrure de silicium avec une épaisseur et un indice de réfraction précisément contrôlés afin de minimiser la réflexion aux longueurs d'onde solaires clés.

- Si votre objectif principal est d'augmenter l'efficacité électrique : Utilisez un film de nitrure de silicium riche en hydrogène pour obtenir une excellente passivation de surface, réduisant la recombinaison des porteurs à la surface de la cellule.

- Si vous développez des cellules avancées (comme les PERC) : Employez un processus PECVD multi-étapes pour déposer à la fois des couches ARC/passivation côté avant et des empilements diélectriques côté arrière (AlOx/SiNx) pour des gains d'efficacité complets.

En fin de compte, le PECVD est un outil indispensable qui transforme une simple plaquette de silicium en un dispositif photovoltaïque haute performance.

Tableau récapitulatif :

| Fonction PECVD | Matériau clé déposé | Principal avantage pour la cellule solaire |

|---|---|---|

| Revêtement anti-reflet (ARC) | Nitrure de silicium (SiNx) | Minimise la réflexion de la lumière, augmente l'absorption des photons |

| Passivation de surface | Nitrure de silicium riche en hydrogène (SiNx:H) | Neutralise les défauts de surface, réduit la recombinaison des électrons |

| Passivation avancée (par exemple, PERC) | Empilement Oxyde d'aluminium (AlOx) + SiNx | Fournit une passivation exceptionnelle de la face arrière pour une efficacité accrue |

Prêt à intégrer des processus PECVD avancés dans votre production de cellules solaires ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des systèmes PECVD de pointe et d'autres solutions de fours à haute température. Nos capacités de personnalisation approfondies garantissent que nos équipements répondent précisément à vos exigences uniques de recherche et de production pour le développement de technologies photovoltaïques de nouvelle génération.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD et CVD peuvent optimiser l'efficacité et les performances de vos cellules solaires.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température