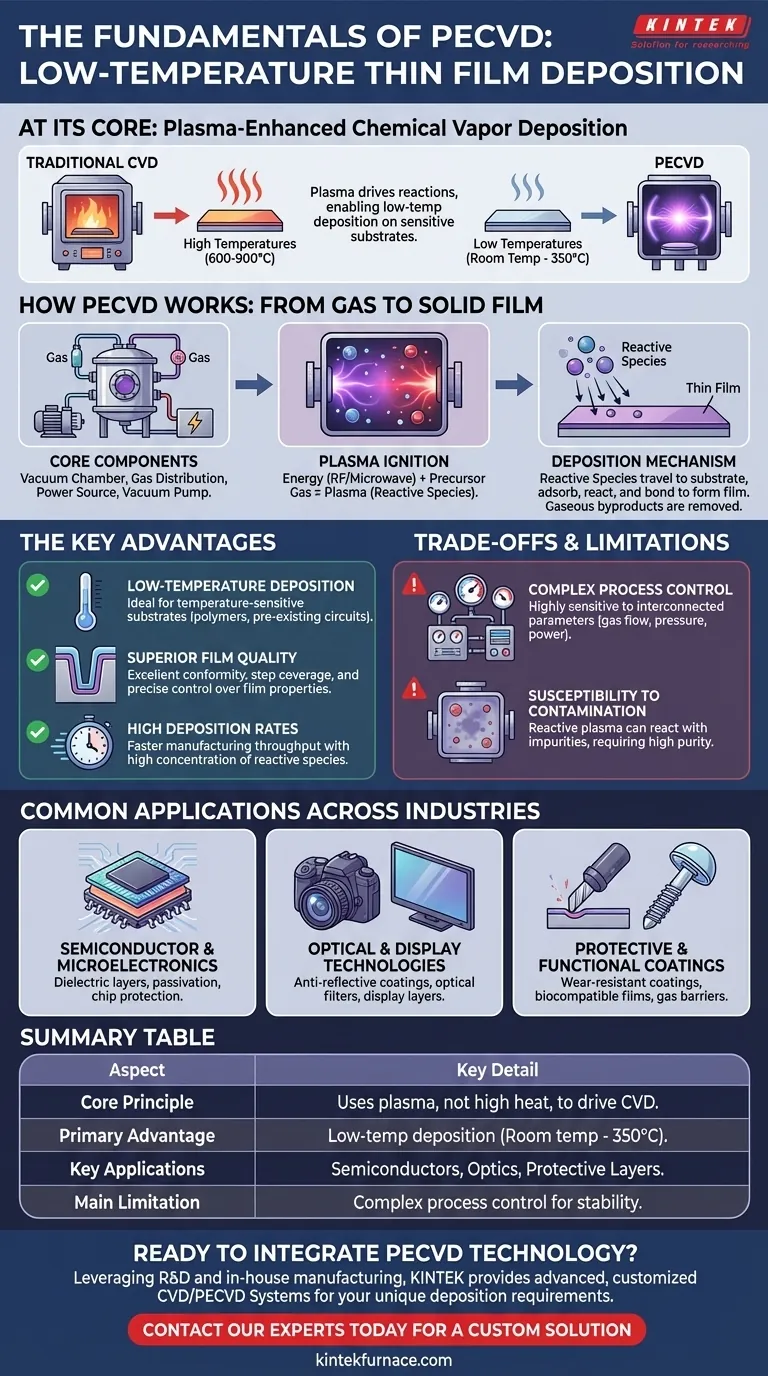

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un procédé utilisé pour déposer des couches minces de haute qualité sur un substrat. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose sur des températures élevées, le PECVD utilise un gaz énergisé, ou plasma, pour piloter les réactions chimiques. Cela permet au dépôt de se produire à des températures nettement plus basses, ce qui en fait une technologie essentielle pour la fabrication de l'électronique moderne et des matériaux avancés.

L'avantage fondamental du PECVD est sa capacité à découpler l'énergie nécessaire au dépôt de la chaleur thermique. En utilisant un plasma pour activer les gaz précurseurs, il permet la création de films denses et performants sur des matériaux qui seraient endommagés ou détruits par des procédés à haute température.

Comment fonctionne le PECVD : du gaz au film solide

Le PECVD est une technique de dépôt sous vide qui implique une séquence d'événements physiques et chimiques contrôlés. Le processus se déroule entièrement dans une chambre scellée pour garantir la pureté et le contrôle.

Les composants de base

Un système PECVD est construit autour d'une chambre à vide qui maintient le substrat. Cette chambre est supportée par un système de pompe à vide pour évacuer l'air et contrôler la pression, un système de distribution de gaz pour introduire des gaz précurseurs précis, et une source d'alimentation (généralement radiofréquence ou micro-ondes) pour générer le plasma.

L'allumage du plasma

Le processus commence par l'introduction de gaz précurseurs spécifiques dans la chambre à basse pression. La source d'alimentation est ensuite activée, appliquant de l'énergie au gaz et l'enflammant en un plasma. Un plasma est un état ionisé de la matière contenant un mélange d'ions, d'électrons et d'espèces neutres très réactives appelées radicaux.

Le mécanisme de dépôt

Ce plasma est le moteur du processus PECVD. Les espèces de haute énergie présentes dans le plasma bombardent et décomposent les molécules de gaz précurseur stables en espèces réactives. Ces fragments hautement réactifs se déplacent ensuite vers la surface du substrat, où ils s'adsorbent, réagissent et se lient pour former le film solide désiré. Les sous-produits gazeux de ces réactions de surface sont désorbés et éliminés par le système de vide.

Pourquoi choisir le PECVD ? Les avantages clés

L'utilisation du plasma au lieu de la chaleur élevée offre plusieurs avantages distincts et puissants par rapport au CVD thermique conventionnel et à d'autres méthodes de dépôt.

L'avantage de la basse température

C'est la principale raison de l'utilisation généralisée du PECVD. Le dépôt peut se produire à des températures allant de la température ambiante jusqu'à environ 350 °C, alors que le CVD traditionnel nécessite souvent des températures de 600 à 900 °C ou plus. Cela rend le PECVD essentiel pour déposer des films sur des substrats sensibles à la température tels que les polymères, les plastiques ou les plaquettes de semi-conducteurs comportant des circuits intégrés préexistants.

Qualité et contrôle supérieurs du film

Le PECVD offre une excellente conformité, ce qui signifie qu'il peut revêtir uniformément des surfaces complexes et non planes ainsi que des tranchées profondes. Cette « couverture de marche » est bien supérieure aux techniques à visée directe comme le dépôt physique en phase vapeur (PVD). Le processus permet également un contrôle précis des propriétés du film telles que la densité, la contrainte et la composition chimique.

Taux de dépôt élevés

En créant une forte concentration d'espèces réactives dans le plasma, le PECVD peut souvent atteindre des taux de dépôt plus élevés que d'autres techniques à basse température, améliorant ainsi le débit de fabrication.

Comprendre les compromis et les limites

Bien que puissant, le PECVD n'est pas une solution universelle. Il présente ses propres défis techniques qui exigent un contrôle expert.

Le défi du contrôle du processus

La plus grande limite du PECVD est sa complexité. La qualité du film est très sensible à une gamme de paramètres interconnectés, notamment les débits de gaz, la pression, la température de la chambre et la puissance du plasma. L'obtention d'un dépôt stable et reproductible nécessite des systèmes de contrôle sophistiqués et une expertise approfondie du processus.

Sensibilité à la contamination

La nature hautement réactive du plasma signifie qu'il peut réagir avec toute impureté présente dans la chambre, telle que la vapeur d'eau résiduelle ou l'azote. Cela rend le processus très sensible à la contamination, ce qui peut dégrader la qualité du film. Des gaz précurseurs de haute pureté et un système de vide robuste sont non négociables.

Applications courantes dans diverses industries

Les capacités uniques du PECVD en ont fait une technologie de base dans plusieurs domaines de haute technologie.

Dans les semi-conducteurs et la microélectronique

Le PECVD est essentiel pour la fabrication de puces électroniques. Il est utilisé pour déposer des couches diélectriques (isolantes) comme le dioxyde de silicium et le nitrure de silicium, ainsi que des couches de passivation qui protègent la puce de l'environnement.

Pour les technologies optiques et d'affichage

Le contrôle précis des propriétés du film rend le PECVD idéal pour créer des revêtements optiques multicouches, tels que des revêtements antireflets sur des lentilles et des filtres. Il est également largement utilisé dans la fabrication d'écrans plats.

Pour les revêtements protecteurs et fonctionnels

Le processus est utilisé pour créer des revêtements durs et résistants à l'usure sur les outils de coupe, des revêtements biocompatibles sur les implants médicaux et des films barrières contre les gaz imperméables utilisés dans l'électronique flexible et l'emballage alimentaire avancé.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des propriétés des matériaux, des limites du substrat et des exigences de performance de votre application spécifique.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est le choix définitif, car sa chimie pilotée par plasma évite la nécessité d'une chaleur élevée dommageable.

- Si votre objectif principal est d'obtenir des revêtements complexes et conformes : Le PECVD offre une couverture supérieure sur des géométries 3D complexes par rapport aux méthodes à visée directe.

- Si votre objectif principal est la simplicité du processus ou le coût initial le plus bas : Sachez que le PECVD nécessite un investissement important en équipement de précision et en contrôle de processus, et peut être plus complexe que des alternatives comme le PVD.

En fin de compte, le PECVD est une technologie habilitante qui permet aux ingénieurs et aux scientifiques de construire des dispositifs et des matériaux avancés qui seraient autrement impossibles.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe de base | Utilise le plasma, pas la chaleur élevée, pour piloter le dépôt chimique en phase vapeur. |

| Avantage principal | Permet le dépôt à basse température (température ambiante à ~350°C). |

| Applications clés | Fabrication de semi-conducteurs, revêtements optiques, couches protectrices. |

| Principale limite | Contrôle complexe du processus requis pour des résultats stables et reproductibles. |

Prêt à intégrer la technologie PECVD dans votre R&D ou votre chaîne de production ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation profonde nous permet d'adapter précisément l'équipement pour répondre à vos exigences expérimentales et de production uniques en matière de dépôt de couches minces.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution PECVD personnalisée peut accélérer votre projet.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température