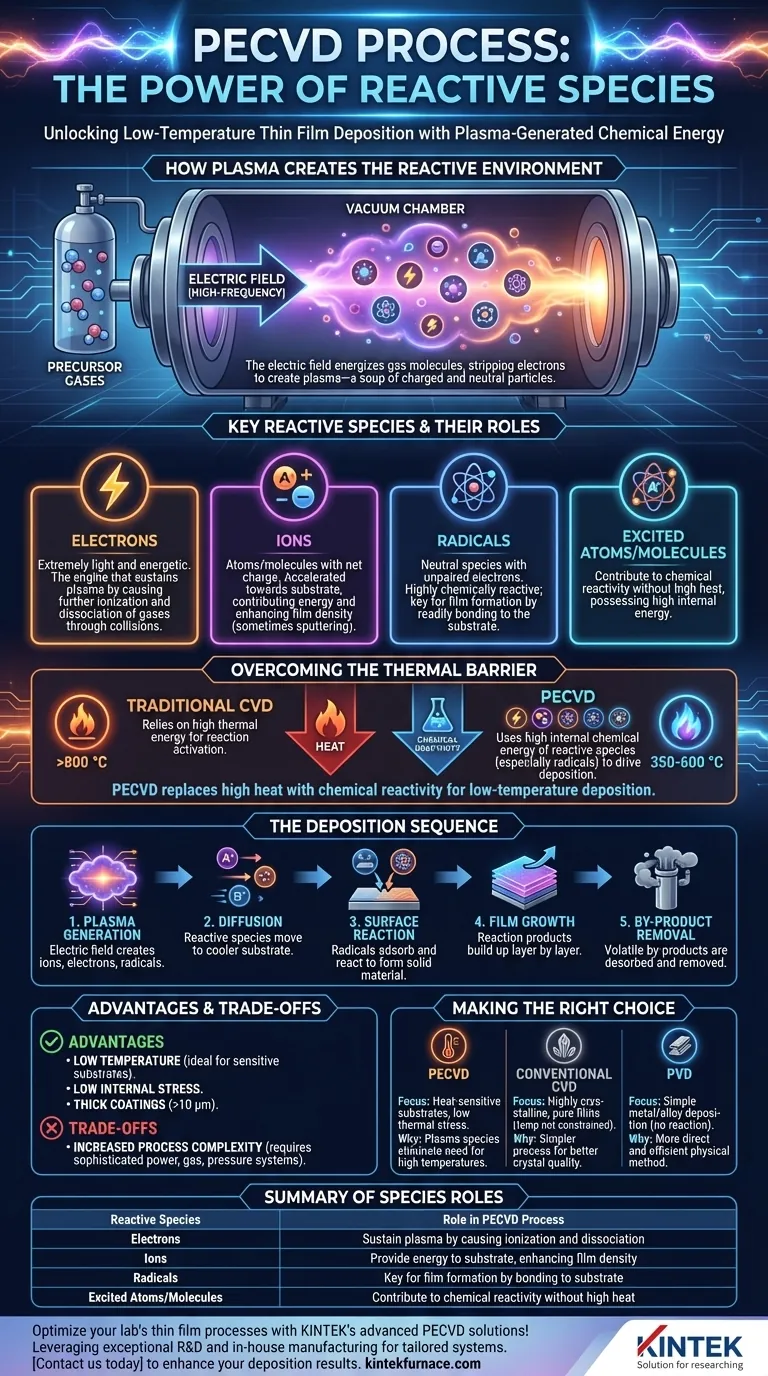

Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), le processus repose sur un ensemble spécifique d'espèces chimiques hautement réactives pour fonctionner. Ces espèces sont générées lorsqu'un champ électrique est appliqué aux gaz précurseurs, créant un état de plasma. Les principales espèces réactives impliquées sont les ions, les électrons, les radicaux, les atomes excités et les molécules excitées.

L'objectif fondamental de la création d'espèces réactives en PECVD est de remplacer la haute énergie thermique requise dans le CVD traditionnel par la haute énergie chimique d'un plasma. Cela permet un dépôt de couches minces à des températures de substrat considérablement plus basses, ce qui est l'avantage déterminant du processus.

Comment le plasma crée l'environnement réactif

Le cœur du PECVD est la génération contrôlée de plasma. Ce n'est pas un processus chaotique mais une méthode précise pour créer un environnement chimiquement actif sans chaleur extrême.

La première étape : l'ionisation du gaz

Tout d'abord, les gaz précurseurs sont introduits dans une chambre à vide. Un champ électrique haute fréquence est ensuite appliqué, ce qui énergise le mélange gazeux. Ce transfert d'énergie ionise les molécules de gaz, arrachant les électrons et créant une "soupe" de particules chargées et neutres connue sous le nom de plasma.

Les acteurs clés : une ventilation des espèces

Le plasma n'est pas une substance uniforme mais un mélange de différentes espèces, chacune jouant un rôle distinct.

-

Électrons : Ceux-ci sont extrêmement légers et énergétiques. Ils sont accélérés par le champ électrique et entrent en collision avec les molécules de gaz, provoquant une ionisation et une dissociation supplémentaires. Les électrons sont le moteur qui maintient le plasma.

-

Ions : Ce sont des atomes ou des molécules qui ont perdu ou gagné un électron, ce qui leur donne une charge nette positive ou négative. Ils peuvent être accélérés par le champ électrique vers le substrat, contribuant à l'énergie de la surface et la pulvérisant parfois physiquement, ce qui peut améliorer la densité du film.

-

Radicaux : Ce sont des atomes ou des molécules neutres avec des électrons non appariés. Cela les rend très réactifs chimiquement. Les radicaux sont souvent les espèces les plus importantes pour la formation réelle du film, car ils se lient facilement à la surface du substrat pour construire la nouvelle couche.

Comment les espèces réactives permettent le dépôt à basse température

La création de ces espèces permet au PECVD de surmonter la principale limitation du dépôt chimique en phase vapeur (CVD) conventionnel.

Surmonter la barrière de l'énergie thermique

Le CVD traditionnel repose uniquement sur des températures élevées (souvent >800 °C) pour fournir l'énergie d'activation nécessaire aux réactions chimiques sur le substrat. Cette énergie thermique décompose les gaz précurseurs et entraîne le dépôt.

Remplacer la chaleur par la réactivité chimique

Dans le PECVD, la haute énergie interne des espèces réactives, en particulier les radicaux, fournit le potentiel chimique pour la réaction. Ces espèces sont intrinsèquement instables et désireuses de réagir, elles n'ont donc pas besoin de températures de substrat élevées pour former un film. C'est le mécanisme clé qui permet au PECVD de fonctionner à des températures beaucoup plus basses (généralement 350-600 °C).

La séquence de dépôt

Le processus, entraîné par ces espèces réactives, suit un chemin clair :

- Génération de plasma : Le champ électrique crée un plasma contenant des ions, des électrons et des radicaux.

- Diffusion : Ces espèces hautement réactives diffusent du nuage de plasma vers la surface plus froide du substrat.

- Réaction de surface : Les radicaux et autres espèces s'adsorbent sur la surface et subissent des réactions chimiques, formant le matériau solide souhaité.

- Croissance du film : Les produits de réaction s'accumulent couche par couche, formant un film mince.

- Élimination des sous-produits : Les sous-produits volatils de la réaction sont désorbés de la surface et éliminés par le système de vide.

Comprendre les avantages et les compromis

L'utilisation d'un environnement réactif généré par plasma offre des avantages distincts, mais introduit également une complexité de processus.

Le principal avantage : la basse température

La capacité de déposer des films de haute qualité à basse température est l'avantage le plus significatif. Cela rend le PECVD adapté au dépôt de films sur des substrats sensibles à la température comme les plastiques, ou sur des dispositifs qui ne peuvent pas supporter un traitement à haute température.

Autres avantages clés

Le PECVD est également connu pour produire des films avec une faible contrainte interne. De plus, il permet le dépôt de revêtements épais (supérieurs à 10 μm), une capacité que l'on ne trouve généralement pas dans le CVD conventionnel.

Complexité inhérente au processus

Le principal compromis est la complexité accrue du système par rapport à d'autres méthodes. Un système PECVD nécessite une source d'alimentation sophistiquée pour générer le plasma, ainsi que des systèmes précis de distribution de gaz et de contrôle de la pression qui diffèrent de ceux utilisés dans le CVD thermique ou le dépôt physique en phase vapeur (PVD).

Faire le bon choix pour votre objectif

Comprendre le rôle des espèces réactives vous aide à décider quand le PECVD est l'outil approprié pour vos besoins de fabrication.

- Si votre objectif principal est de déposer des films sur des substrats sensibles à la chaleur ou de minimiser le stress thermique : Le PECVD est le choix supérieur car ses espèces réactives générées par plasma éliminent le besoin de températures de processus élevées.

- Si votre objectif principal est de déposer des films hautement cristallins et purs et que la température n'est pas une contrainte : Le CVD conventionnel à haute température peut offrir un processus plus simple et produire une meilleure qualité cristalline pour certains matériaux.

- Si votre objectif principal est de déposer un métal ou un alliage simple sans réaction chimique : Une méthode de dépôt physique en phase vapeur (PVD) comme la pulvérisation ou l'évaporation est souvent plus directe et efficace.

En fin de compte, la maîtrise de l'environnement plasma et de ses espèces réactives est la clé pour tirer parti des capacités uniques du PECVD pour le dépôt de matériaux avancés.

Tableau récapitulatif :

| Espèces réactives | Rôle dans le processus PECVD |

|---|---|

| Électrons | Maintiennent le plasma en provoquant l'ionisation et la dissociation des gaz |

| Ions | Fournissent de l'énergie à la surface du substrat, améliorant la densité du film |

| Radicaux | Clés pour la formation du film en se liant au substrat |

| Atomes/Molécules excités | Contribuent à la réactivité chimique sans chaleur élevée |

Optimisez les processus de couches minces de votre laboratoire avec les solutions PECVD avancées de KINTEK ! Exploitant une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme le CVD/PECVD, adaptés à vos besoins uniques. Notre capacité de personnalisation approfondie garantit des performances précises pour les applications sensibles à la température. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos résultats de dépôt et votre efficacité !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température