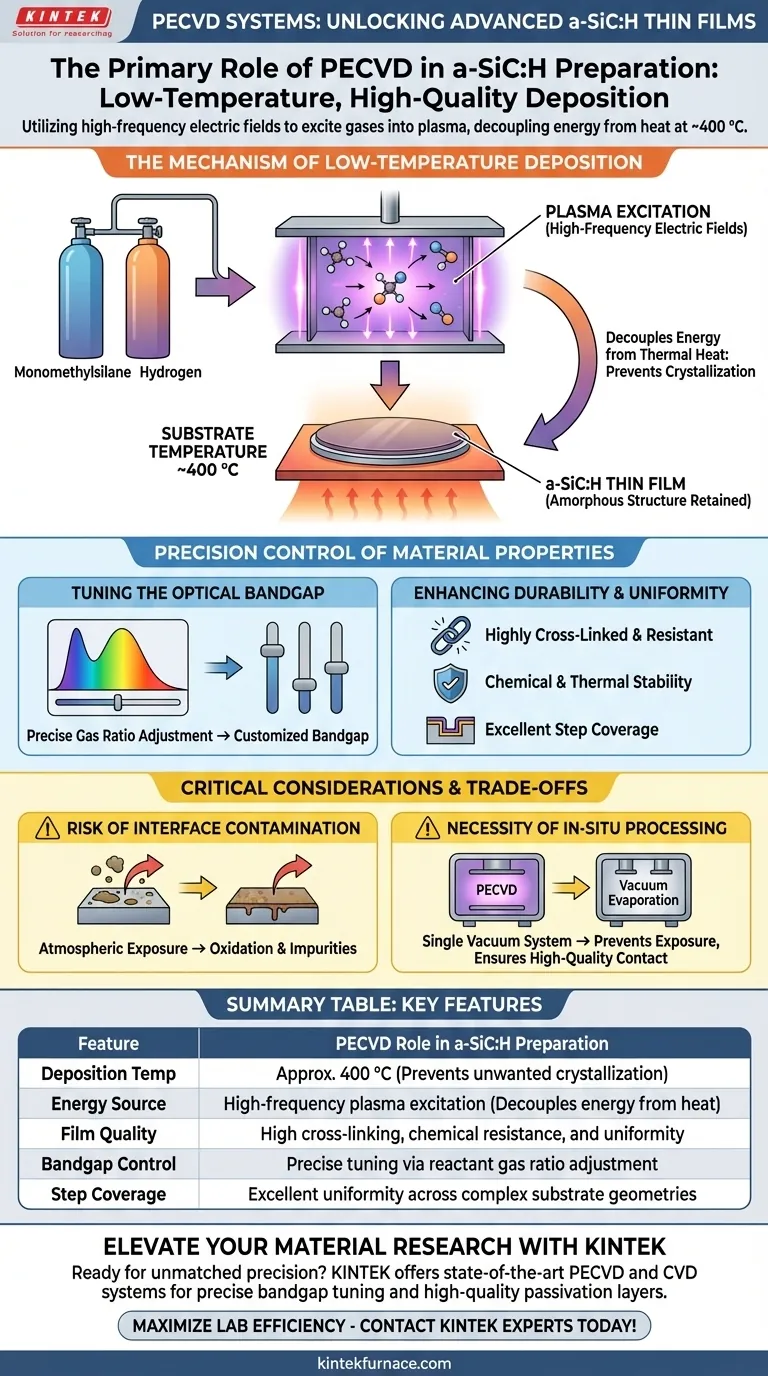

Le rôle principal des systèmes de dépôt chimique en phase vapeur assisté par plasma (PECVD) dans la préparation du carbure de silicium amorphe hydrogéné (a-SiC:H) est de faciliter le dépôt chimique à des températures de substrat considérablement réduites. En utilisant des champs électriques à haute fréquence pour exciter les gaz réactifs — spécifiquement le monométhylsilane et l'hydrogène — en un état de plasma, le PECVD permet la création de couches minces de haute qualité à environ 400 °C. Ce processus est fondamental pour la fabrication de couches de passivation à large bande interdite qui nécessitent un contrôle compositionnel précis sans la contrainte thermique des méthodes traditionnelles.

Les systèmes PECVD sont indispensables à la préparation de l'a-SiC:H car ils découplent l'énergie de réaction de la chaleur thermique, permettant un réglage précis des bandes interdites optiques et de la composition du film tout en maintenant la structure amorphe essentielle du matériau.

Le Mécanisme du Dépôt à Basse Température

Excitation du Plasma

Les systèmes PECVD fonctionnent en appliquant des champs électriques à haute fréquence aux gaz réactifs. Cette énergie excite les molécules de gaz, les transformant en un état de plasma.

Réduction des Exigences Thermiques

Étant donné que le plasma fournit l'énergie nécessaire pour piloter les réactions chimiques, le substrat n'a pas besoin d'être chauffé à des températures extrêmes.

Maintien de la Structure Amorphe

La capacité de fonctionner à environ 400 °C est essentielle pour les films a-SiC:H. Cette plage de température garantit que le matériau conserve sa structure amorphe plutôt que de cristalliser, ce qui est souvent requis pour des applications optiques et électroniques spécifiques.

Contrôle de Précision des Propriétés du Matériau

Réglage de la Bande Interdite Optique

L'avantage principal de l'utilisation du PECVD pour l'a-SiC:H est la capacité de manipuler la composition du film. Les opérateurs peuvent ajuster précisément la bande interdite optique du film mince résultant, ce qui en fait un choix idéal pour les couches de passivation.

Amélioration de la Durabilité Physique

Les films déposés par PECVD présentent généralement d'excellentes caractéristiques physiques. Ils sont généralement hautement réticulés, uniformes et résistants aux changements chimiques et thermiques.

Uniformité et Couverture

Au-delà de la composition, les systèmes PECVD sont reconnus pour offrir une excellente couverture des marches. Cela garantit que le dépôt du film est très uniforme sur le substrat, ce qui est vital pour des performances constantes des dispositifs.

Considérations Critiques et Compromis

Le Risque de Contamination de l'Interface

Bien que le PECVD offre un excellent contrôle, la qualité du film est très sensible à l'environnement de dépôt. Si un échantillon est exposé à l'atmosphère entre le dépôt de différentes couches (comme une couche de base et une couche de couverture), une oxydation et une contamination peuvent se produire.

La Nécessité du Traitement In-Situ

Pour atténuer les risques de contamination, il est souvent nécessaire d'intégrer le PECVD dans un système de vide unique aux côtés d'autres technologies. Cette approche "in-situ" empêche l'exposition atmosphérique, garantissant un contact physique de haute qualité entre les couches, telles que les nanocristaux de germanium et la matrice de carbure de silicium.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité du PECVD pour votre application spécifique, considérez ce qui suit :

- Si votre objectif principal est la performance optique : Privilégiez le contrôle précis des rapports de gaz réactifs pour ajuster la bande interdite optique tout en maintenant le substrat à 400 °C.

- Si votre objectif principal est l'intégration de dispositifs multicouches : Utilisez un système in-situ qui combine le PECVD avec l'évaporation sous vide pour prévenir l'oxydation de l'interface et assurer un contact de haute qualité entre les couches.

L'utilisation efficace du PECVD nécessite d'équilibrer le besoin de traitement à basse température avec l'exigence stricte de contrôle environnemental pendant le dépôt.

Tableau Récapitulatif :

| Caractéristique | Rôle du PECVD dans la Préparation de l'a-SiC:H |

|---|---|

| Température de Dépôt | Environ 400 °C (Empêche la cristallisation indésirable) |

| Source d'Énergie | Excitation du plasma à haute fréquence (Découple l'énergie de la chaleur) |

| Qualité du Film | Réticulation élevée, résistance chimique et uniformité |

| Contrôle de la Bande Interdite | Réglage précis via l'ajustement du rapport des gaz réactifs |

| Couverture des Marches | Excellente uniformité sur des géométries de substrat complexes |

Élevez Votre Recherche sur les Matériaux avec KINTEK

Prêt à atteindre une précision inégalée dans votre dépôt de couches minces ? KINTEK propose des systèmes PECVD et CVD à la pointe de la technologie, ainsi que notre vaste gamme de fours de laboratoire personnalisables. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons les outils nécessaires pour un réglage précis de la bande interdite et des couches de passivation de haute qualité.

Maximisez l'efficacité de votre laboratoire et assurez des performances supérieures des dispositifs — Contactez les experts KINTEK dès aujourd'hui pour trouver votre solution de dépôt parfaite !

Guide Visuel

Références

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Quelle est la fonction principale d'une pompe à vide dans la synthèse de GaN par PECVD ? Optimiser la pureté et le contrôle

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le PECVD profite-t-il aux substrats sensibles à la chaleur ? Permettre le dépôt de films à basse température

- Comment les taux de dépôt et les propriétés des films sont-ils contrôlés en PECVD ? Paramètres Clés Essentiels pour des Couches Minces Optimales

- Quel est le processus du PECVD dans les cellules solaires ? Améliorer l'efficacité avec des films minces à basse température

- Comment fonctionne le micro-arc produit par la décharge ionique ? Amélioration de la force d'adhérence du revêtement par activation de surface

- Quelles industries utilisent couramment le PECVD ? Applications clés dans les semi-conducteurs, le solaire et plus encore