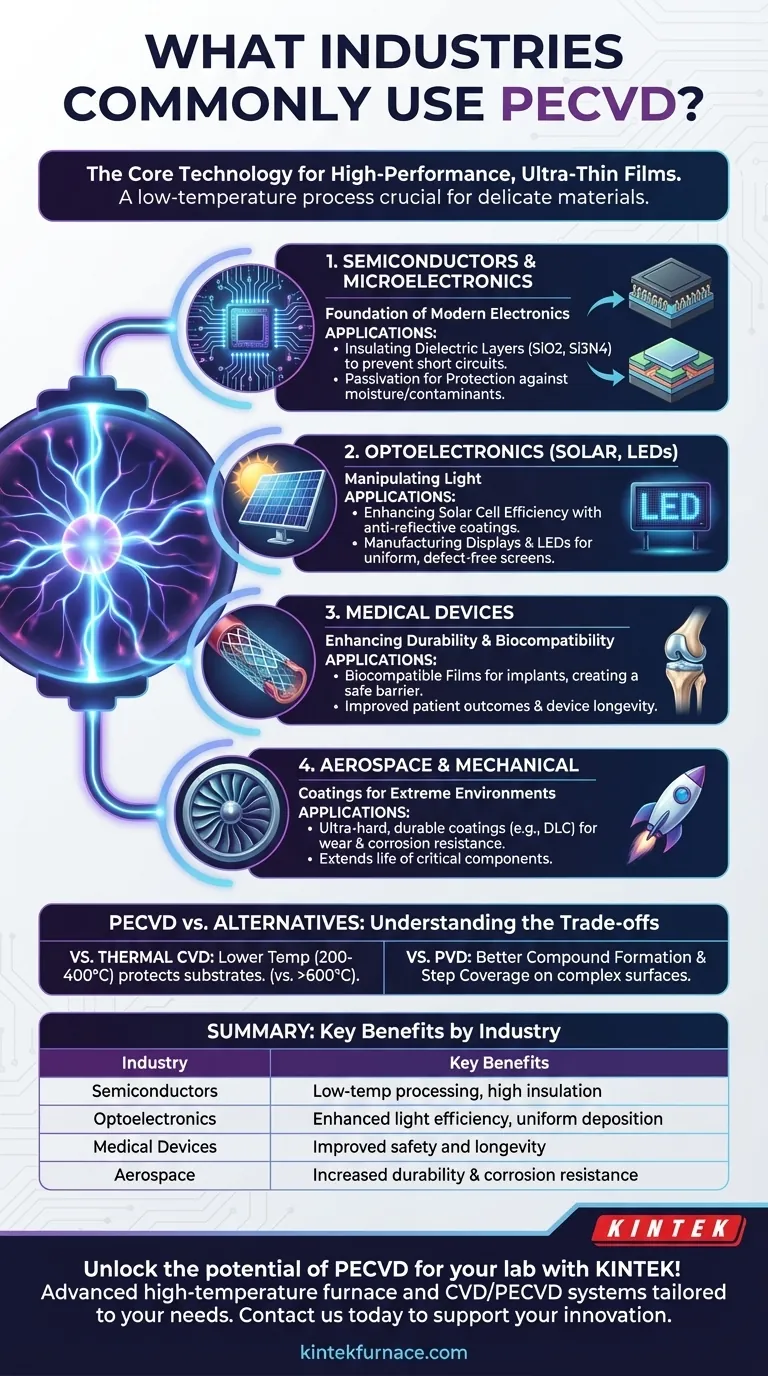

Fondamentalement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technologie fondamentale utilisée dans toutes les industries qui nécessitent des films ultra-minces et performants déposés sur une surface. Il est le plus souvent utilisé dans les semi-conducteurs et la microélectronique, l'optoélectronique (y compris les cellules solaires et les LED), les dispositifs médicaux et l'aérospatiale pour créer des couches protectrices, isolantes ou optiquement actives.

La véritable valeur du PECVD réside dans sa capacité à déposer des films de haute qualité à des températures beaucoup plus basses que les méthodes traditionnelles. Cet avantage unique permet son utilisation sur des matériaux délicats et sensibles à la température, le rendant indispensable pour la fabrication des composants de haute technologie modernes.

Le fondement de l'électronique moderne

Le PECVD n'est pas seulement une option dans l'industrie des semi-conducteurs ; c'est une pierre angulaire de la fabrication moderne. Son processus à basse température est essentiel pour construire les structures multicouches complexes des circuits intégrés sans endommager les composants sous-jacents.

Couches diélectriques isolantes

L'utilisation principale du PECVD en microélectronique est le dépôt de films minces de dioxyde de silicium (SiO2) et de nitrure de silicium (Si3N4). Ces matériaux agissent comme d'excellents isolants électriques.

Ils sont utilisés pour isoler les chemins conducteurs les uns des autres sur une puce, empêchant les courts-circuits et assurant le bon fonctionnement du dispositif. Sans cette isolation précise, la construction de microprocesseurs modernes serait impossible.

Passivation pour la protection

Les puces sont incroyablement sensibles à l'humidité et aux contaminants. Le PECVD est utilisé pour appliquer une couche de passivation finale (généralement du nitrure de silicium) sur l'ensemble du dispositif.

Ce film durable et chimiquement inerte scelle la puce, la protégeant des dommages environnementaux et augmentant considérablement sa fiabilité et sa durée de vie. Ceci est essentiel pour l'électronique dans tous les domaines, des appareils grand public aux systèmes automobiles et militaires.

Manipulation de la lumière en optoélectronique

La capacité de contrôler les propriétés optiques d'un matériau est vitale pour les dispositifs qui génèrent ou interagissent avec la lumière. Le PECVD fournit la précision nécessaire pour créer des films qui gèrent la lumière avec une efficacité exceptionnelle.

Amélioration de l'efficacité des cellules solaires

Dans l'industrie photovoltaïque (cellules solaires), l'efficacité est primordiale. Le PECVD est utilisé pour appliquer un revêtement antireflet, souvent en nitrure de silicium, sur la surface de la cellule solaire.

Cette couche est conçue pour minimiser la quantité de lumière qui se réfléchit sur la surface, permettant à plus de lumière de pénétrer dans la cellule et d'être convertie en électricité. Elle sert également de couche de passivation, améliorant encore les performances.

Fabrication d'écrans et de LED

Pour les écrans plats et les LED, le PECVD est utilisé pour déposer les différents films minces qui forment la structure des pixels et des composants électroluminescents. Son uniformité sur de grandes surfaces est essentielle pour produire des écrans de haute qualité et sans défaut.

Amélioration de la durabilité et de la biocompatibilité

Au-delà de l'électronique, le PECVD est un outil de modification de surface utilisé pour conférer des propriétés extraordinaires aux matériaux ordinaires. Ceci est crucial dans les environnements mécaniques et médicaux exigeants.

Revêtements pour environnements extrêmes

Dans les secteurs de l'aérospatiale et de l'ingénierie mécanique, les composants sont exposés à des températures extrêmes, à la corrosion et à l'usure. Le PECVD est utilisé pour déposer des revêtements ultra-durs et durables comme le carbone amorphe hydrogéné (DLC).

Ces films augmentent considérablement la dureté et la résistance à la corrosion d'une surface, prolongeant la vie des outils, des pièces de moteur et d'autres composants critiques.

Films biocompatibles pour dispositifs médicaux

Lorsqu'un dispositif est implanté dans le corps humain, il ne doit pas provoquer de réaction indésirable. Le PECVD est utilisé pour revêtir les implants médicaux, tels que les stents ou les prothèses articulaires, de films biocompatibles.

Ces revêtements inertes créent une barrière sûre entre le matériau de l'implant et les tissus du corps, améliorant les résultats pour le patient et la longévité du dispositif.

Comprendre les compromis : PECVD par rapport aux alternatives

Bien que puissant, le PECVD est l'une des nombreuses technologies de dépôt. Comprendre sa place est essentiel pour apprécier sa valeur.

PECVD par rapport au CVD thermique

Le dépôt chimique en phase vapeur (CVD) traditionnel utilise des températures élevées (souvent >600°C) pour piloter les réactions chimiques. Cela produit des films de très haute qualité et pureté, mais peut endommager ou faire fondre de nombreux substrats, y compris une tranche de silicium finie ou du plastique.

Le PECVD utilise le plasma pour énergiser les gaz réactifs, permettant au dépôt de se produire à des températures beaucoup plus basses (généralement 200-400°C). C'est son plus grand avantage, bien que les films résultants puissent avoir une pureté légèrement inférieure à celle d'un film CVD à haute température.

PECVD par rapport au PVD

Le dépôt physique en phase vapeur (PVD) est un autre processus à basse température qui implique de pulvériser physiquement un matériau cible sur un substrat. Le PVD est généralement plus simple et meilleur pour déposer des métaux purs.

Cependant, le PECVD excelle dans la formation de composés tels que les oxydes et les nitrures, et il offre une meilleure couverture sur des surfaces complexes et non planes (couverture de marche).

Faire le bon choix pour votre objectif

Votre choix de technologie dépend entièrement du problème que vous devez résoudre.

- Si votre objectif principal est de fabriquer des microélectroniques complexes : Le PECVD est la norme de l'industrie pour déposer des couches diélectriques et de passivation de haute qualité sans endommager les composants sensibles.

- Si votre objectif principal est d'améliorer l'efficacité optique : Le PECVD est essentiel pour créer les revêtements antireflets et de passivation nécessaires aux cellules solaires, aux LED et aux écrans haute performance.

- Si votre objectif principal est de créer des surfaces durables ou biocompatibles : Le PECVD fournit les moyens d'appliquer des revêtements hautement fonctionnels qui protègent contre l'usure, la corrosion ou le rejet biologique.

En fin de compte, le PECVD est la solution privilégiée pour créer des films composés haute performance lorsque l'intégrité du matériau sous-jacent doit être préservée.

Tableau récapitulatif :

| Industrie | Applications courantes | Avantages clés |

|---|---|---|

| Semi-conducteurs | Couches diélectriques, passivation | Traitement à basse température, haute isolation |

| Optoélectronique | Revêtements antireflets, LED | Efficacité lumineuse améliorée, dépôt uniforme |

| Dispositifs médicaux | Revêtements biocompatibles | Sécurité et longévité améliorées |

| Aérospatiale | Revêtements protecteurs (ex. DLC) | Durabilité et résistance à la corrosion accrues |

Libérez le potentiel du PECVD pour votre laboratoire avec KINTEK ! En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons des solutions de four haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre aux exigences expérimentales uniques. Que vous soyez dans les semi-conducteurs, l'optoélectronique, les dispositifs médicaux ou l'aérospatiale, KINTEK fournit des équipements précis et fiables pour améliorer vos processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs d'innovation et d'efficacité !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz