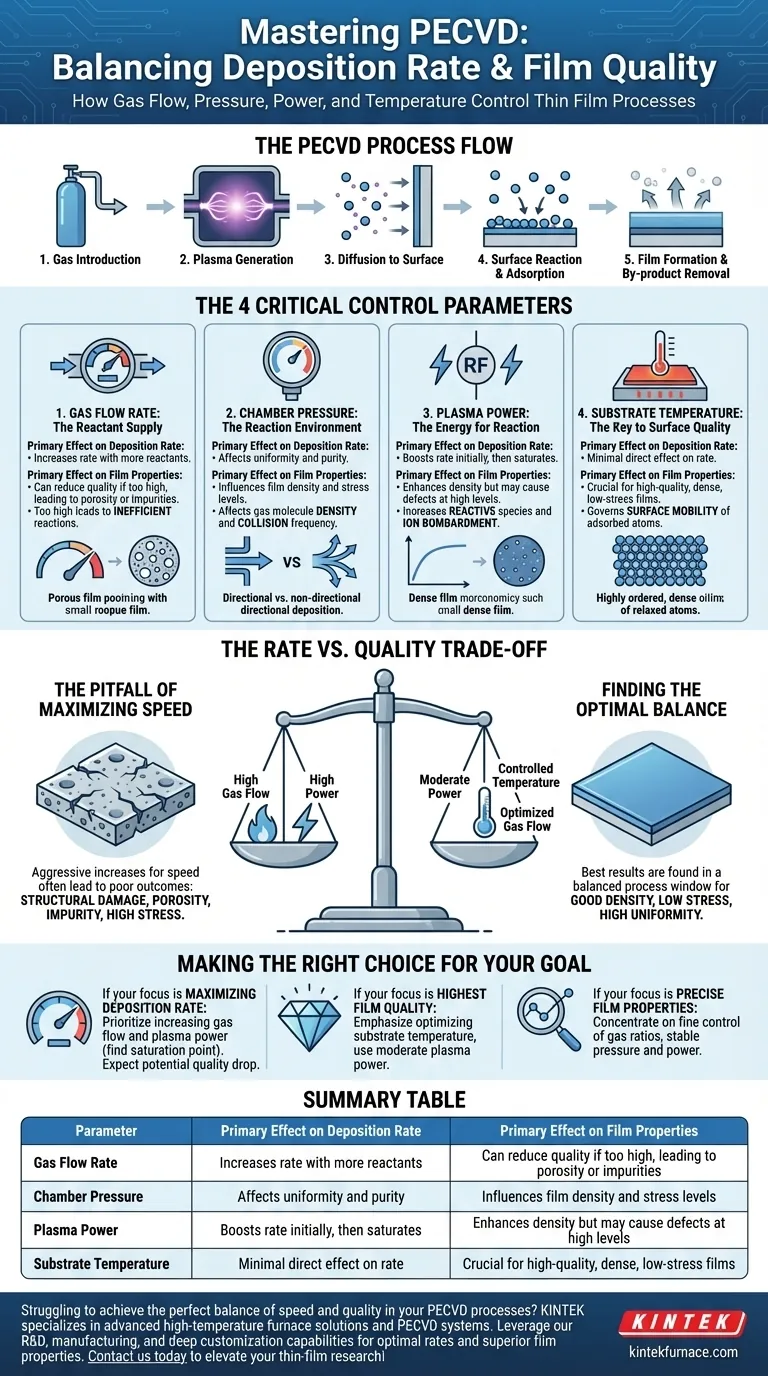

En dépôt chimique en phase vapeur assisté par plasma (PECVD), les taux de dépôt et les propriétés des films sont fondamentalement contrôlés en ajustant quatre paramètres de processus clés : le débit de gaz, la pression de la chambre, la puissance du plasma et la température du substrat. Ces variables ne sont pas indépendantes, mais fonctionnent ensemble comme un système pour régir l'approvisionnement en réactifs, l'énergie des réactions chimiques et le comportement des atomes sur la surface du substrat, définissant finalement l'épaisseur, la densité et la qualité du film final.

Pour maîtriser le PECVD, il faut aller au-delà du simple ajustement des réglages individuels. Le défi principal est de comprendre comment ces paramètres interagissent pour équilibrer deux objectifs souvent contradictoires : la vitesse de dépôt et la qualité du film résultant.

Le Processus PECVD : Un Bref Aperçu

Pour comprendre comment contrôler le résultat, il est essentiel de visualiser le processus. Le PECVD est une séquence d'étapes, et chaque paramètre de contrôle influence une ou plusieurs de ces étapes.

Les Cinq Étapes Clés

- Introduction du Gaz : Les gaz précurseurs sont introduits dans la chambre à vide à un débit contrôlé.

- Génération de Plasma : Un champ électrique haute fréquence est appliqué, arrachant les électrons des molécules de gaz et créant un plasma énergisé rempli d'ions et de radicaux libres réactifs.

- Diffusion vers la Surface : Ces espèces hautement réactives se déplacent du plasma vers le substrat.

- Réaction et Adsorption en Surface : Les espèces réagissent à la surface du substrat, s'adsorbent et forment le matériau souhaité.

- Formation du Film et Élimination des Sous-produits : Un film mince solide se développe sur le substrat, tandis que les sous-produits volatils sont désorbés et pompés hors de la chambre.

Les Quatre Paramètres de Contrôle Critiques

Chaque paramètre agit comme un levier pour influencer le processus, et la compréhension de leurs rôles spécifiques est essentielle pour obtenir les caractéristiques de film souhaitées.

Débit de Gaz : L'Approvisionnement en Réactifs

Le débit de vos gaz précurseurs contrôle directement la concentration de réactifs disponibles dans la chambre.

L'augmentation du débit de gaz augmente généralement le taux de dépôt car plus de matière première est fournie pour la réaction. Cependant, cet effet n'est pas infini ; le taux sera finalement limité par d'autres facteurs comme la puissance du plasma ou la température.

Pression de la Chambre : L'Environnement de Réaction

La pression influence la densité des molécules de gaz et leur libre parcours moyen — la distance moyenne qu'une particule parcourt avant de heurter une autre.

Une pression plus basse conduit à moins de collisions en phase gazeuse et à un dépôt plus directionnel, tandis qu'une pression plus élevée augmente les collisions, ce qui peut parfois créer des particules indésirables. La pression affecte de manière critique l'uniformité et la pureté du film.

Puissance du Plasma : L'Énergie pour la Réaction

La puissance radiofréquence (RF) appliquée à la chambre dicte l'énergie du plasma. Une puissance plus élevée crée un plasma plus dense avec plus de radicaux libres.

Initialement, l'augmentation de la puissance stimule le taux de dépôt en générant plus d'espèces réactives. Elle augmente également le bombardement ionique sur le substrat, ce qui peut améliorer la densité du film. Cependant, après un certain point, le gaz précurseur devient entièrement ionisé, la concentration de radicaux sature, et le taux de dépôt se stabilise.

Température du Substrat : La Clé de la Qualité de Surface

La température régit l'énergie de la surface du substrat elle-même. Elle ne crée pas les réactifs (comme le plasma), mais elle dicte ce qui leur arrive une fois qu'ils arrivent.

Des températures plus élevées confèrent aux atomes adsorbés une plus grande mobilité de surface, leur permettant de s'installer dans des positions plus ordonnées et stables. Ceci est crucial pour former des films plus denses, moins contraints et de meilleure qualité. L'avantage principal du PECVD est sa capacité à atteindre cela à des températures relativement basses (moins de 400°C).

Comprendre les Compromis : Vitesse vs. Qualité

C'est une erreur courante de régler les paramètres avec un seul objectif en tête. Le compromis le plus fréquent en PECVD est entre le taux de dépôt et la qualité finale du film.

Le Piège de la Maximisation de la Vitesse

Pousser pour le taux de dépôt le plus rapide possible en augmentant agressivement le débit de gaz et la puissance du plasma conduit souvent à de mauvais résultats.

Une puissance élevée peut provoquer un bombardement ionique excessif, entraînant des dommages structurels ou des défauts dans le film. De même, un débit de gaz très élevé peut entraîner des réactions inefficaces, produisant un film poreux, impur ou présentant de fortes contraintes internes.

Trouver l'Équilibre Optimal

Les meilleurs résultats sont généralement obtenus dans une fenêtre de processus équilibrée. Par exemple, un niveau de puissance modérément élevé peut être utilisé pour assurer une bonne densité, tandis qu'une température contrôlée garantit que les atomes peuvent s'arranger correctement pour soulager les contraintes. Le débit de gaz est ensuite réglé pour fournir les réactifs sans surcharger le système.

Faire le Bon Choix pour Votre Objectif

Votre recette de processus optimale dépend entièrement de ce que vous priorisez. Utilisez ces directives comme point de départ pour développer votre propre processus.

- Si votre objectif principal est de maximiser le taux de dépôt : Priorisez l'augmentation du débit de gaz et de la puissance du plasma, mais soyez prêt à une baisse potentielle de la qualité du film et trouvez le point de saturation où plus de puissance n'apporte aucun bénéfice.

- Si votre objectif principal est la qualité la plus élevée du film (densité, faibles contraintes) : Mettez l'accent sur l'optimisation de la température du substrat pour améliorer la mobilité de surface et utilisez une puissance de plasma modérée pour éviter les dommages.

- Si votre objectif principal est des propriétés de film précises (indice de réfraction, stœchiométrie) : Concentrez-vous sur un contrôle précis des ratios des différents gaz précurseurs et maintenez une pression et une puissance exceptionnellement stables tout au long du dépôt.

En fin de compte, maîtriser le PECVD consiste à ajuster méthodiquement ce système interconnecté pour atteindre l'équilibre précis des propriétés de film que votre application exige.

Tableau Récapitulatif :

| Paramètre | Effet Principal sur le Taux de Dépôt | Effet Principal sur les Propriétés du Film |

|---|---|---|

| Débit de Gaz | Augmente le taux avec plus de réactifs | Peut réduire la qualité s'il est trop élevé, entraînant porosité ou impuretés |

| Pression de la Chambre | Affecte l'uniformité et la pureté | Influence la densité du film et les niveaux de contrainte |

| Puissance du Plasma | Accélère le taux initialement, puis sature | Améliore la densité mais peut causer des défauts à des niveaux élevés |

| Température du Substrat | Effet direct minimal sur le taux | Crucial pour des films de haute qualité, denses et à faibles contraintes |

Vous avez du mal à atteindre l'équilibre parfait entre vitesse et qualité dans vos processus PECVD ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris nos systèmes PECVD conçus avec précision. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure qui garantissent des taux de dépôt optimaux et des propriétés de film supérieures. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, que vous vous concentriez sur la maximisation du débit ou l'amélioration de la densité du film. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer votre recherche et production de couches minces !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire