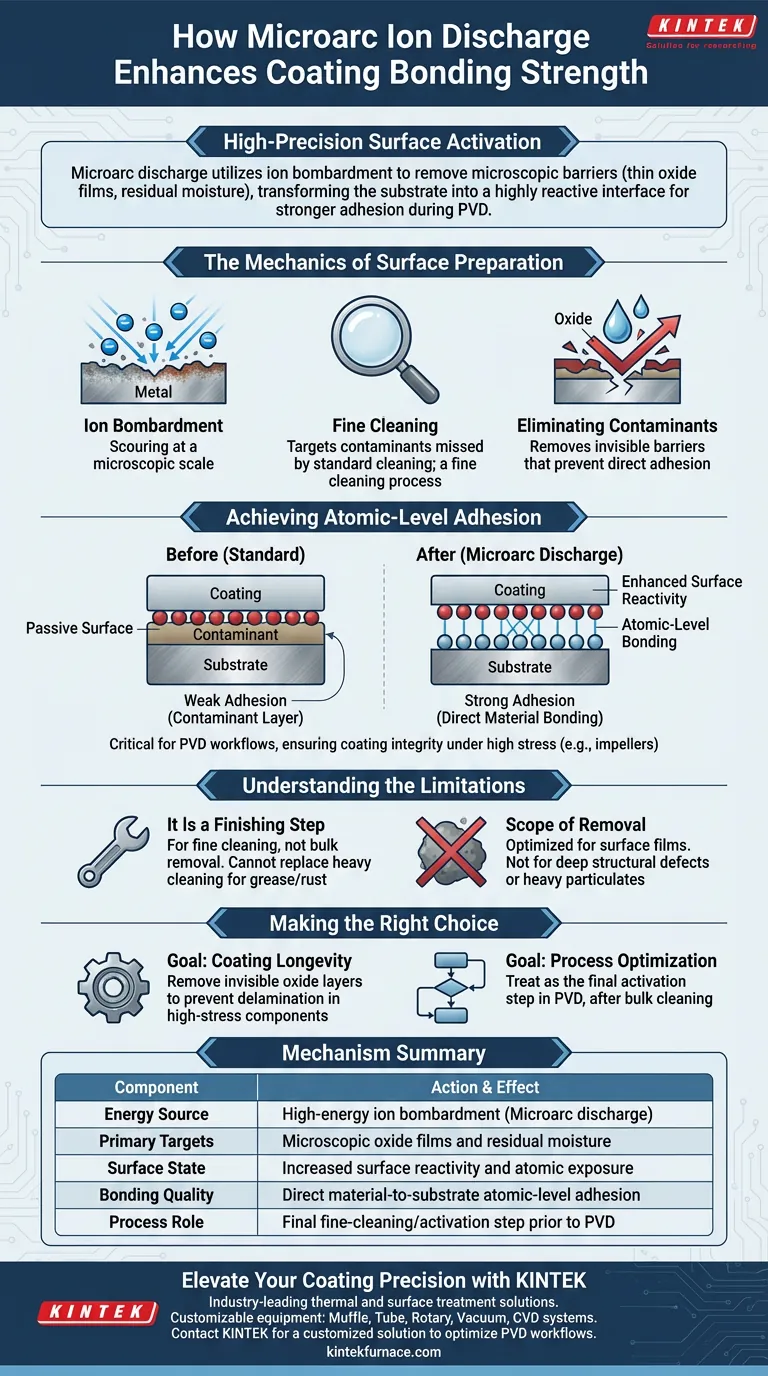

La décharge par micro-arc fonctionne comme une technique d'activation de surface de haute précision qui utilise le bombardement d'ions pour préparer les composants au revêtement. Ce processus fonctionne en éliminant agressivement les barrières microscopiques — spécifiquement les films d'oxyde minces et l'humidité résiduelle — pour exposer le matériau brut et réactif en dessous.

En éliminant les contaminants physiques et chimiques au niveau atomique, la décharge par micro-arc transforme le substrat d'une surface passive en une interface hautement réactive, permettant une adhérence plus forte lors du dépôt physique en phase vapeur (PVD).

La mécanique de la préparation de surface

Bombardement ionique

Le mécanisme principal de ce processus est la décharge ionique. Des ions de haute énergie bombardent la surface du composant, nettoyant efficacement le matériau à une échelle microscopique.

Nettoyage fin

Il ne s'agit pas d'une méthode de nettoyage en vrac ; c'est un processus de nettoyage fin. Il cible les contaminants que le lavage standard ou le nettoyage chimique pourraient manquer, garantissant que la surface est vierge immédiatement avant le revêtement.

Élimination des contaminants

Les principales cibles de ce bombardement sont les films d'oxyde extrêmement minces et l'humidité résiduelle. Ces éléments agissent comme des barrières invisibles qui empêchent les revêtements d'adhérer directement au substrat métallique.

Atteindre une adhérence au niveau atomique

Réactivité de surface améliorée

Une fois les oxydes et l'humidité éliminés, la réactivité de surface du substrat est significativement améliorée. Les atomes métalliques exposés sont énergétiquement préparés à interagir avec les matériaux de revêtement entrants.

Liaison directe des matériaux

Cette réactivité accrue facilite la liaison au niveau atomique. Au lieu de reposer sur une couche de contaminants, le revêtement céramique ou en alliage se lie directement au substrat métallique.

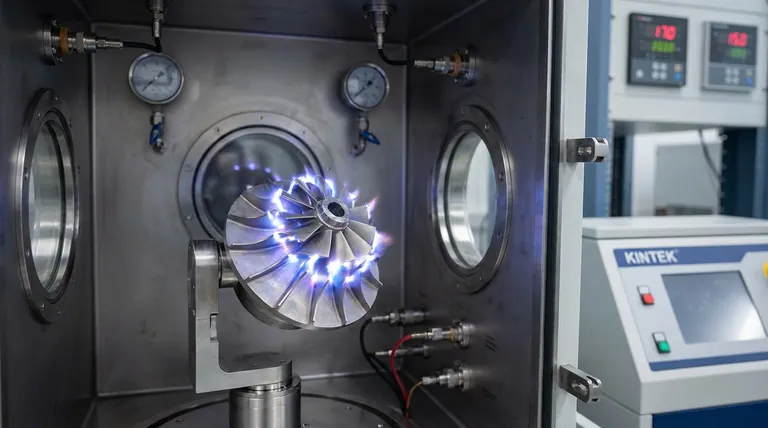

Application en PVD

Cette étape est particulièrement critique dans les flux de travail de dépôt physique en phase vapeur (PVD). Pour les composants tels que les impulseurs, qui subissent des contraintes élevées, ce prétraitement garantit que le revêtement reste intact sous les charges opérationnelles.

Comprendre les limites

C'est une étape de finition

La décharge par micro-arc est conçue pour un nettoyage fin, pas pour l'élimination de matière en vrac. Elle ne peut pas remplacer les étapes initiales de nettoyage intensif nécessaires pour éliminer la graisse, l'huile ou la rouille épaisse.

Portée de l'élimination

Le processus est optimisé pour les films de surface, tels que les couches d'oxydation. Compter sur lui pour éliminer les défauts structurels profonds ou la matière particulaire lourde conduira probablement à des résultats sous-optimaux.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de la décharge par micro-arc dans votre flux de travail de revêtement, considérez ce qui suit :

- Si votre objectif principal est la longévité du revêtement : Assurez-vous que cette étape est utilisée pour éliminer les couches d'oxyde invisibles, qui sont la principale cause de délamination dans les composants soumis à de fortes contraintes comme les impulseurs.

- Si votre objectif principal est l'optimisation des processus : Traitez la décharge par micro-arc comme l'étape d'activation finale de votre séquence PVD, strictement effectuée après la fin de tout nettoyage en vrac.

La véritable force d'adhérence ne dépend pas seulement du revêtement que vous appliquez, mais de la pureté de la surface sur laquelle vous l'appliquez.

Tableau récapitulatif :

| Composant du mécanisme | Action et effet |

|---|---|

| Source d'énergie | Bombardement d'ions de haute énergie (décharge par micro-arc) |

| Cibles principales | Films d'oxyde microscopiques et humidité résiduelle |

| État de surface | Réactivité de surface accrue et exposition atomique |

| Qualité de la liaison | Adhérence directe au niveau atomique du matériau au substrat |

| Rôle du processus | Dernière étape de nettoyage fin/activation avant le PVD |

Élevez la précision de votre revêtement avec KINTEK

Ne laissez pas les contaminants invisibles compromettre les performances de vos matériaux. KINTEK fournit des solutions de traitement thermique et de surface leaders de l'industrie, soutenues par une R&D et une fabrication expertes. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, notre équipement est entièrement personnalisable pour répondre aux exigences rigoureuses de votre laboratoire ou de votre ligne de production.

Assurez une force d'adhérence maximale et prévenez la délamination de vos composants soumis à de fortes contraintes dès aujourd'hui. Contactez KINTEK pour une solution personnalisée et découvrez comment nos fours haute température avancés peuvent optimiser vos flux de travail PVD et d'activation de surface.

Guide Visuel

Références

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- En quoi le PECVD diffère-t-il du CVD traditionnel ? Déverrouiller le dépôt de couches minces à basse température

- Quel est le processus du PECVD dans les cellules solaires ? Améliorer l'efficacité avec des films minces à basse température

- Quel est le processus du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le système de dépôt plasma ? Construire des matériaux avancés atome par atome

- Quelles sont les spécifications de refroidissement pour le refroidisseur d'eau PECVD ? Assurez des performances stables et une longue durée de vie

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Que deviennent les espèces réactives dans le processus PECVD après leur création ? Découvrez leur parcours jusqu'à la formation du film.

- Quels sont les principaux avantages du PECVD ? Obtenir un dépôt de couches minces à basse température et à grande vitesse