Le principal avantage du PECVD par rapport aux fours tubulaires CVD conventionnels est sa capacité à déposer des couches minces de haute qualité à des températures nettement plus basses. En utilisant le plasma au lieu de la chaleur intense pour piloter la réaction chimique, le PECVD ouvre un éventail d'avantages liés à la vitesse, à l'efficacité énergétique, au coût et aux types de matériaux avec lesquels vous pouvez travailler. Cette différence fondamentale est la source de presque tous les autres avantages qu'offre cette technologie.

Bien que le CVD conventionnel et le PECVD soient utilisés pour le dépôt de couches minces, ils fonctionnent selon des principes différents. Le CVD repose sur une énergie thermique élevée, tandis que le PECVD utilise un plasma à plus basse température. Cela fait du PECVD un processus plus rapide, plus économe en énergie et plus polyvalent pour de nombreuses applications modernes.

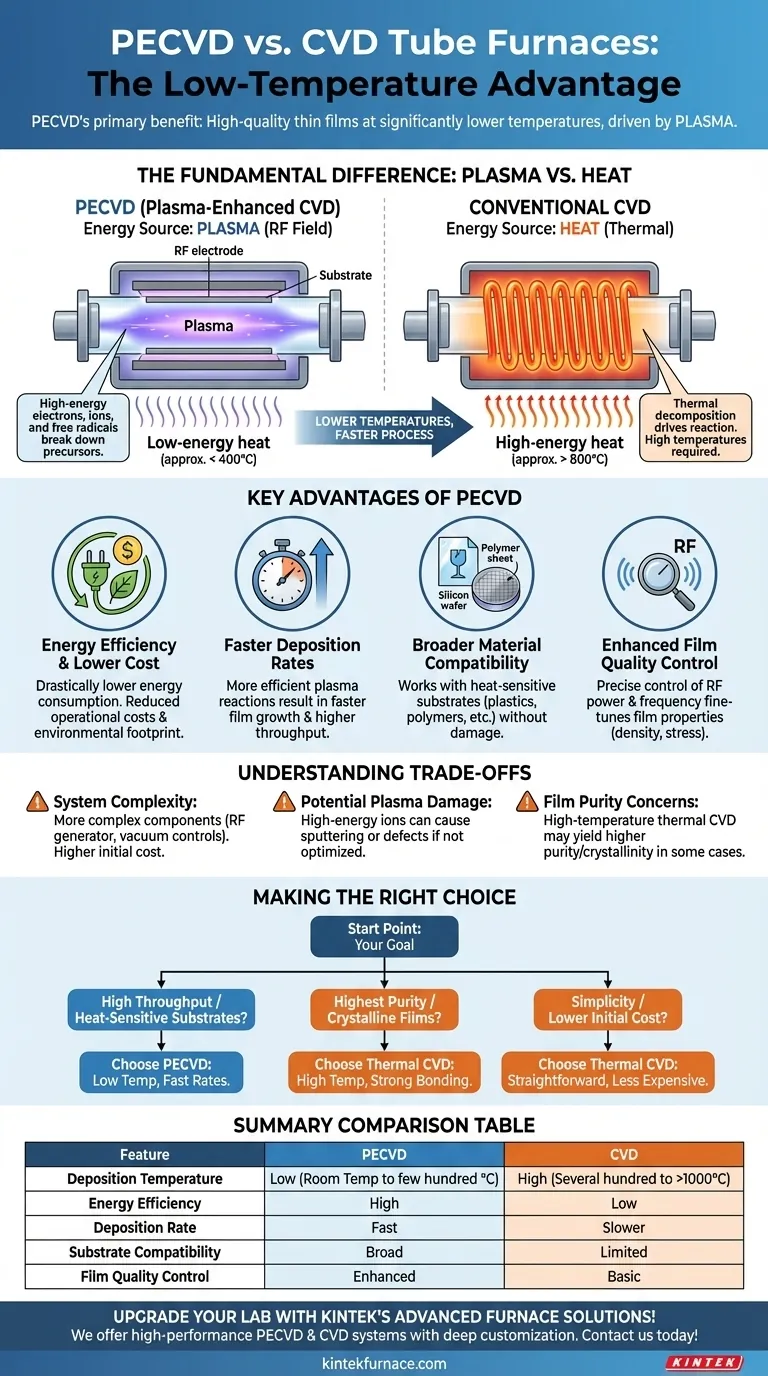

La Différence Fondamentale : Plasma vs Chaleur

Pour comprendre les avantages, il faut d'abord saisir la différence fondamentale de fonctionnement entre les deux technologies. La méthode d'apport d'énergie dicte l'ensemble du processus.

Comment fonctionne le CVD conventionnel

Un processus de dépôt chimique en phase vapeur (CVD) traditionnel est purement thermique. Il nécessite des températures très élevées, souvent de plusieurs centaines à plus de mille degrés Celsius, pour donner aux molécules de gaz précurseur suffisamment d'énergie pour réagir et se déposer sur un substrat.

Le seul objectif du four est de générer et de maintenir cette chaleur intense de manière uniforme. La réaction est entièrement pilotée par décomposition thermique.

Comment fonctionne le PECVD

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise une source d'énergie différente. Au lieu de dépendre uniquement de la chaleur, il introduit l'énergie via un champ de radiofréquence (RF), qui ionise les gaz en un état de la matière appelé plasma.

Ce plasma contient des électrons, des ions et des radicaux libres de haute énergie. Ce sont ces particules excitées, et non les températures élevées, qui décomposent les molécules de gaz précurseur et pilotent la réaction de dépôt. Cela permet au processus de fonctionner à des températures beaucoup plus basses, de la température ambiante à quelques centaines de degrés Celsius.

Avantages Clés du Fonctionnement PECVD

La capacité de fonctionner à basse température crée plusieurs avantages critiques en aval pour la fabrication et la recherche.

Efficacité Énergétique Supérieure et Coût Inférieur

Étant donné que le PECVD ne nécessite pas que le four atteigne des températures extrêmement élevées, sa consommation d'énergie globale est considérablement plus faible.

Cela se traduit directement par une réduction des coûts opérationnels et une empreinte environnementale moindre. Des températures plus basses signifient moins d'énergie dépensée par cycle et moins d'usure des composants du four.

Vitesses de Dépôt Plus Rapides

Les réactions pilotées par plasma dans un système PECVD sont souvent plus efficaces et plus rapides que leurs homologues thermiques.

Il en résulte une croissance de film plus rapide et un débit d'échantillons plus élevé, ce qui constitue un avantage majeur en termes de coût et de temps dans les environnements de production.

Compatibilité Matérielle et Substrat Plus Large

C'est sans doute l'un des avantages les plus significatifs. Les températures élevées du CVD conventionnel peuvent endommager ou détruire les substrats sensibles à la chaleur, tels que les plastiques, les polymères ou certains dispositifs semi-conducteurs.

Le processus à basse température du PECVD permet de déposer des films de haute qualité sur ces matériaux sans causer de dommages thermiques, élargissant considérablement son champ d'application.

Contrôle Amélioré de la Qualité du Film

Dans un système PECVD, vous disposez de plus de variables pour contrôler le dépôt. Au-delà de la température et du débit de gaz, vous pouvez ajuster précisément la puissance et la fréquence RF.

Ces leviers de contrôle supplémentaires permettent d'affiner l'environnement du plasma, ce qui influence à son tour les propriétés du film telles que la densité, la contrainte et la composition chimique.

Comprendre les Compromis

Bien que puissant, le PECVD n'est pas un remplacement universel pour tous les processus CVD. Comprendre ses limites est essentiel pour prendre une décision objective.

Complexité du Système

Un four PECVD est intrinsèquement plus complexe qu'un four CVD thermique standard. Il nécessite un générateur de puissance RF, un réseau d'adaptation d'impédance et des commandes de système de vide plus sophistiquées.

Cette complexité ajoutée peut augmenter le coût initial de l'équipement et introduire davantage de points potentiels de maintenance ou de défaillance par rapport à un système thermique plus simple.

Risque de Dommages Induits par le Plasma

Bien que la basse température soit douce pour les substrats, les ions de haute énergie présents dans le plasma peuvent parfois provoquer des dommages physiques (pulvérisation cathodique) ou créer des défauts dans le film en croissance ou dans le substrat lui-même.

Contrôler le processus plasma pour obtenir une vitesse de dépôt élevée sans causer de dommages est un défi clé qui nécessite une expertise du processus.

Préoccupations Concernant la Pureté du Film

Dans certaines applications spécifiques, le CVD thermique à haute température peut produire des films d'une plus grande pureté ou d'une meilleure cristallinité. La chaleur intense peut être plus efficace pour éliminer les contaminants, comme l'hydrogène, qui peuvent parfois être incorporés dans les films déposés par PECVD.

Faire le Bon Choix pour Votre Application

Le choix entre le PECVD et le CVD conventionnel est stratégique et repose entièrement sur vos objectifs et contraintes spécifiques.

- Si votre objectif principal est la production à haut débit ou le travail avec des substrats sensibles à la chaleur : Le PECVD est presque toujours le choix supérieur en raison de son fonctionnement à basse température et de ses vitesses de dépôt rapides.

- Si votre objectif principal est de déposer des films cristallins de haute pureté sur des substrats robustes où la qualité du film est primordiale : Le CVD thermique à haute température peut encore être nécessaire pour obtenir la structure matérielle requise.

- Si votre objectif principal est la simplicité et un coût d'équipement initial plus faible pour la recherche fondamentale : Un four tubulaire CVD thermique conventionnel peut être un point d'entrée plus simple et moins coûteux.

En fin de compte, le choix de la bonne technologie dépend d'une compréhension claire de vos exigences en matière de matériaux, des limites de votre substrat et de vos objectifs de production.

Tableau Récapitulatif :

| Avantage | PECVD | CVD |

|---|---|---|

| Température de Dépôt | Basse (température ambiante à quelques centaines de °C) | Élevée (plusieurs centaines à plus de 1000°C) |

| Efficacité Énergétique | Élevée (consommation d'énergie plus faible) | Faible (consommation d'énergie élevée) |

| Vitesse de Dépôt | Rapide | Plus lente |

| Compatibilité Substrat | Large (fonctionne avec des matériaux sensibles à la chaleur) | Limitée (peut endommager les substrats sensibles) |

| Contrôle de la Qualité du Film | Amélioré (via la puissance et la fréquence RF) | Basique (via la température et le débit de gaz) |

Améliorez votre laboratoire avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des fours tubulaires PECVD et CVD haute performance, notamment des fours Muflle, Tubulaires, Rotatifs, à Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que ce soit pour la production à haut débit, les substrats sensibles à la chaleur ou le dépôt de films purs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les avantages du dépôt assisté par plasma ? Obtenir des films minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le PECVD est-il utilisé dans la fabrication des semi-conducteurs ? Essentiel pour le dépôt de couches minces à basse température

- Quel est le processus du PECVD dans les cellules solaires ? Améliorer l'efficacité avec des films minces à basse température

- Quels sont les avantages du PECVD ? Obtenir un dépôt de film à basse température et à grande vitesse

- Comment le PECVD profite-t-il à l'industrie de la microélectronique ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les caractéristiques d'une chambre PECVD à tranche unique ? Optimisez le dépôt de couches minces pour votre laboratoire