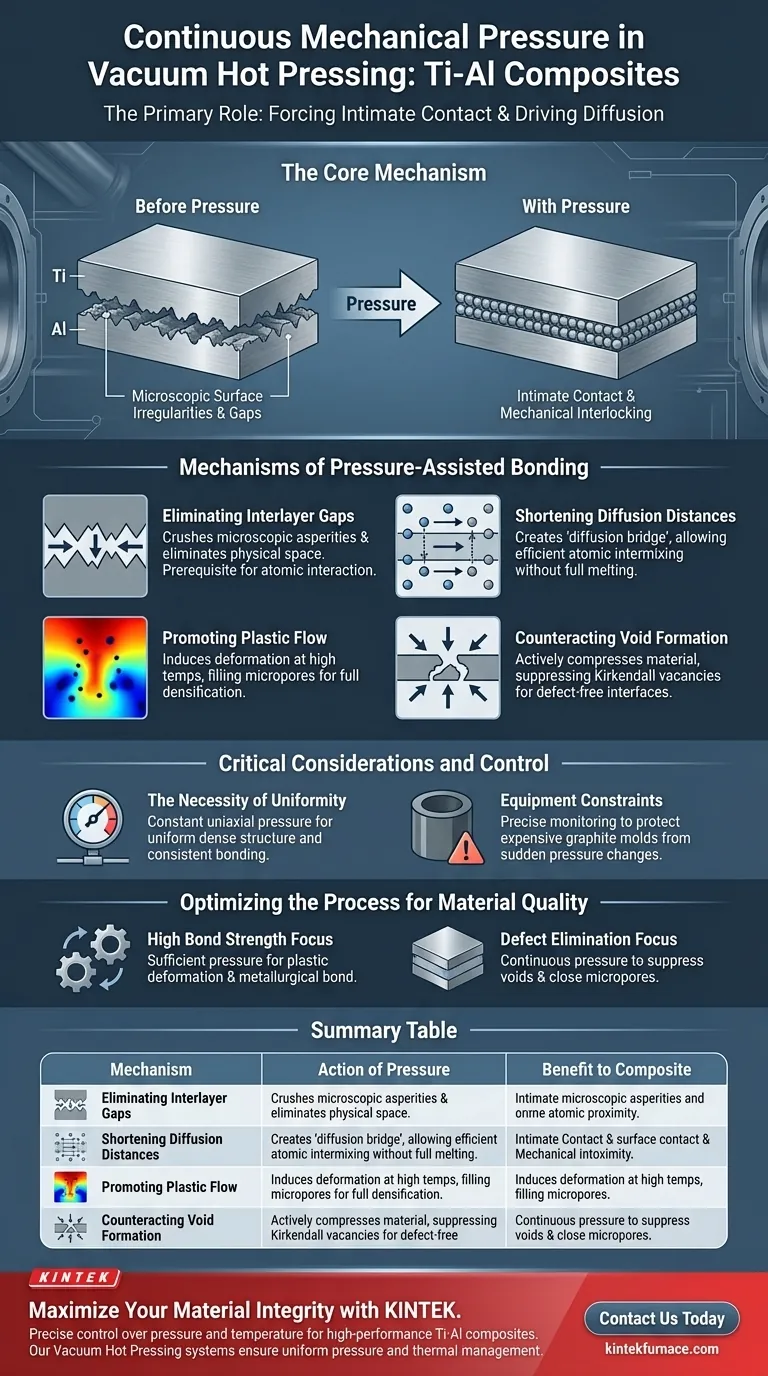

Le rôle principal de la pression mécanique continue lors du pressage à chaud sous vide est de forcer les couches empilées de titane et d'aluminium à entrer en contact physique intime au niveau microscopique. En comprimant physiquement les couches, la pression élimine les espaces minuscules et raccourcit la distance que les atomes doivent parcourir, fournissant la force motrice nécessaire à la diffusion mutuelle et à la liaison à l'état solide.

Le Mécanisme Central

Une simple température élevée est souvent insuffisante pour la liaison, car les irrégularités de surface microscopiques créent des barrières entre les couches. La pression mécanique surmonte cela en emboîtant mécaniquement les surfaces, assurant la proximité atomique nécessaire pour transformer des feuilles métalliques séparées en un composite unique et cohérent.

Mécanismes de Liaison Assistée par Pression

Élimination des Espaces Intercouches

Les feuilles métalliques peuvent sembler plates à l'œil nu, mais au niveau microscopique, elles présentent de la rugosité et des irrégularités. La pression mécanique force ces surfaces inégales à se rapprocher, écrasant les aspérités et fermant physiquement les minuscules vides qui existent naturellement entre les couches empilées. Cette élimination de l'espace physique est le prérequis de toute interaction chimique ou atomique ultérieure.

Raccourcissement des Distances de Diffusion

La diffusion atomique — le mouvement des atomes d'un matériau vers un autre — est le moteur fondamental de la liaison à l'état solide. En forçant les couches à se rapprocher, la pression raccourcit considérablement la distance que les atomes de titane et d'aluminium doivent migrer pour traverser l'interface. Cette proximité crée un « pont de diffusion », permettant aux atomes de se mélanger efficacement sans que les matériaux n'aient besoin de fondre complètement.

Promotion de la Déformation Plastique

Aux températures élevées utilisées dans le pressage à chaud sous vide (par exemple, 1000°C), les feuilles métalliques deviennent plus molles et plus malléables. La pression appliquée induit un écoulement plastique et un réarrangement du matériau, forçant le métal à s'écouler et à remplir les micropores restants. Ce processus est essentiel pour obtenir une densification complète, garantissant que le composite final est solide et exempt de porosité.

Contre la Formation de Vides

Pendant le processus de diffusion, les atomes peuvent se déplacer à des vitesses différentes, créant potentiellement des lacunes connues sous le nom de vides de Kirkendall. Une pression externe continue aide à contrer la formation de ces vides en comprimant activement le matériau pendant que la diffusion se produit. Cela se traduit par une couche d'interface sans défaut, ce qui est essentiel pour l'intégrité mécanique du composite.

Considérations Critiques et Contrôle

La Nécessité de l'Uniformité

Appliquer une pression ne se résume pas à une force ; il s'agit d'une distribution uniforme. Le système de contrôle de la pression doit maintenir une pression uniaxiale constante (par exemple, 30 MPa) pour garantir que la structure composite est dense partout, pas seulement à certains endroits. Une pressurisation inégale peut entraîner une qualité de liaison incohérente et des points faibles structurels.

Contraintes de l'Équipement

Bien que la haute pression soit bénéfique pour la liaison, elle doit être équilibrée par rapport aux limitations de l'équipement. Des changements brusques de pression ou une force excessive peuvent endommager les moules en graphite généralement utilisés dans ces fours. Une surveillance précise est requise pour protéger les outils coûteux tout en maintenant les conditions nécessaires à la densification.

Optimisation du Processus pour la Qualité du Matériau

Pour obtenir les meilleurs résultats dans la fabrication de composites Ti-Al, alignez votre stratégie de pression sur vos objectifs spécifiques de réduction des défauts :

- Si votre objectif principal est une résistance de liaison élevée : Assurez-vous que la pression est suffisante pour induire une déformation plastique, car cet emboîtement physique est le fondement d'une liaison métallurgique robuste.

- Si votre objectif principal est l'élimination des défauts : Maintenez une pression continue et constante pendant toute la durée de maintien afin de supprimer la formation de vides de Kirkendall et de fermer les micropores.

En gérant efficacement la pression mécanique, vous transformez un empilement de feuilles lâches en une structure composite entièrement dense et haute performance.

Tableau Récapitulatif :

| Mécanisme | Action de la Pression | Bénéfice pour le Composite |

|---|---|---|

| Élimination des Espaces | Écrase les aspérités de surface microscopiques | Assure un contact physique intime |

| Diffusion Atomique | Raccourcit la distance de migration pour Ti et Al | Accélère la liaison à l'état solide |

| Écoulement Plastique | Induit une déformation du matériau à haute température | Atteint une densification complète et zéro porosité |

| Contrôle des Vides | Comprime les lacunes de Kirkendall | Prévient les défauts d'interface et les points faibles |

Maximisez l'intégrité de votre matériau avec KINTEK

Un contrôle précis de la pression et de la température est non négociable pour les composites Ti-Al haute performance. KINTEK fournit des systèmes de Pressage à Chaud sous Vide, des unités CVD et des fours haute température personnalisables de pointe, conçus spécifiquement pour la métallurgie avancée et la R&D.

Soutenus par une fabrication experte, nos équipements garantissent une distribution uniforme de la pression et une gestion thermique précise pour protéger vos moules en graphite tout en obtenant une résistance de liaison supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de laboratoire personnalisables peuvent améliorer votre processus de fabrication de composites.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les caractéristiques de contrôle de la température des fours de pressage à chaud sous vide ? Obtenez de la précision dans le traitement des matériaux à haute température

- Quels sont les avantages techniques de l'utilisation du frittage par courant pulsé (PCS) pour Ag2S1-xTex ? Optimisez votre microstructure

- Pourquoi le contrôle de la pression et de la température est-il crucial pour les composites Cu-CNT ? Éliminer la délamination dans le pressage à chaud sous vide

- Pourquoi un environnement sous vide est-il important dans le pressage à chaud ? Essentiel pour la pureté et les matériaux à haute densité

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Obtenir des revêtements CoCrFeNi(Cu) de haute densité

- Comment l'application d'une pression mécanique contribue-t-elle à la formation de composites TiAl/Ti6Al4V par pressage à chaud sous vide ? Analyse d'expert

- Quelles industries bénéficient de l'utilisation des fours de pressage à chaud sous vide ? Libérez des matériaux haute performance pour votre industrie

- Comment le pressage à chaud sous vide (VHP) se compare-t-il au CVD pour les céramiques de ZnS ? Libérez une résistance et une efficacité supérieures