Le cœur de la capacité d'un four de pressage à chaud sous vide réside dans un système sophistiqué conçu pour une précision thermique absolue. Ces fours y parviennent grâce à une combinaison de zones de chauffage isolées, de capteurs de température de haute précision comme les thermocouples, et de systèmes avancés contrôlés par ordinateur. Ensemble, ces composants assurent une distribution uniforme de la chaleur à travers la pièce et permettent l'exécution de cycles thermiques complexes et reproductibles.

Un four de pressage à chaud sous vide ne fait pas que chauffer. Sa fonction principale est de fournir un environnement inerte et sans contamination où la température peut être manipulée avec une extrême précision, une exigence pour créer des matériaux avancés avec des propriétés spécifiques et prévisibles.

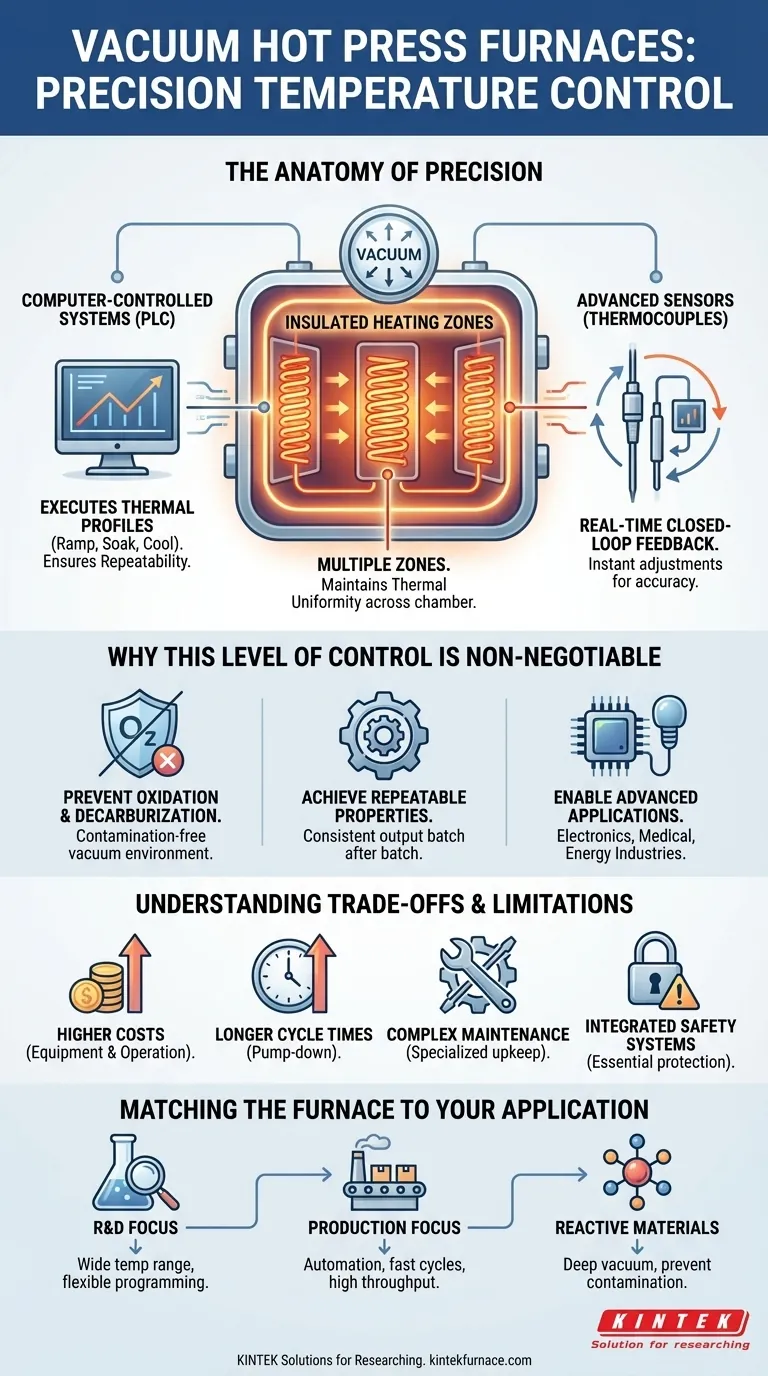

L'anatomie du contrôle précis de la température

Comprendre comment ces fours gèrent la chaleur est essentiel pour apprécier leur valeur dans la fabrication avancée et la recherche. Le système de contrôle n'est pas un composant unique, mais un trio de technologies intégrées fonctionnant à l'unisson.

Systèmes contrôlés par ordinateur : le cerveau de l'opération

L'ensemble du processus est régi par un contrôleur logique programmable (PLC) ou un système informatique dédié. Ce contrôleur agit comme le cerveau central, exécutant des profils thermiques préprogrammés avec une grande fidélité.

Les opérateurs peuvent définir des taux de chauffage précis (rampes), des temps de maintien (plateaux) et des taux de refroidissement. Cette automatisation garantit que chaque cycle de production est identique, ce qui est essentiel pour le contrôle qualité et la validation des processus.

Zones de chauffage isolées : assurer l'uniformité

Un défi clé à haute température est de maintenir l'uniformité thermique, évitant les points chauds ou froids qui pourraient ruiner un composant. Les fours sous vide résolvent ce problème grâce à de multiples zones de chauffage gérées indépendamment.

Chaque zone possède ses propres éléments chauffants et capteurs. Le contrôleur central ajuste constamment la puissance de chaque zone, garantissant que toute la chambre et le matériau qu'elle contient maintiennent une température constante comme spécifié par la recette du processus.

Capteurs de température avancés : la boucle de rétroaction

Les thermocouples de haute précision sont les « nerfs » du système. Placées stratégiquement dans la chambre du four, elles fournissent des données de température constantes et en temps réel au contrôleur.

Cette rétroaction en boucle fermée est ce qui permet au système de réagir instantanément à toute déviation, effectuant les ajustements de température précis nécessaires pour rester sur le profil. Ceci est essentiel pour des processus tels que le frittage ou la croissance cristalline, où même de légères fluctuations de température peuvent compromettre le produit final.

Pourquoi ce niveau de contrôle est non négociable

La combinaison d'un environnement sous vide et d'un contrôle thermique précis permet des processus impossibles dans un four à atmosphère standard.

Prévention de l'oxydation et de la décarburation

Le principal avantage du vide est l'élimination des gaz atmosphériques, en particulier l'oxygène. Cela empêche les réactions chimiques indésirables telles que l'oxydation, qui peuvent dégrader ou détruire des matériaux métalliques et non métalliques sensibles à haute température.

Atteindre des propriétés matérielles reproductibles

Les processus tels que le recuit, le brasage et le frittage reposent sur des cycles thermiques spécifiques pour obtenir la microstructure et les propriétés matérielles souhaitées. La capacité de programmer et de répéter ces cycles exactement est ce qui assure une sortie constante et de haute qualité, lot après lot.

Permettre des applications avancées

Cette technologie est fondamentale pour la production de composants pour les industries de l'électronique, du médical et de l'énergie. De la croissance de gemmes artificielles à la purification de matériaux à haute température, l'environnement contrôlé est ce qui rend ces processus de fabrication modernes possibles.

Comprendre les compromis et les limites

Bien que puissante, la technologie de pressage à chaud sous vide s'accompagne de considérations spécifiques qui doivent être prises en compte.

Coûts d'équipement et d'exploitation plus élevés

Ces fours représentent un investissement en capital important par rapport aux fours atmosphériques standard. La complexité des pompes à vide, des systèmes de contrôle et de la construction de la chambre augmente le coût.

Cycles plus longs

Atteindre un vide poussé n'est pas instantané. Le temps de « pompage » requis pour évacuer la chambre s'ajoute au temps de cycle total, ce qui peut être un facteur dans la planification de la production à grand volume.

Besoins d'entretien complexes

Maintenir l'intégrité du système de vide est essentiel. Les joints, les pompes et les capteurs nécessitent un entretien régulier et spécialisé pour prévenir les fuites et assurer un fonctionnement fiable. Cela nécessite souvent des techniciens plus qualifiés qu'un four conventionnel.

Systèmes de sécurité intégrés

En raison des températures et des énergies élevées impliquées, ces fours sont équipés de dispositifs de sécurité robustes. Des systèmes tels que les alarmes de surchauffe, les interverrouillages de refroidissement par eau et la protection contre les surtensions ne sont pas facultatifs – ils sont essentiels pour un fonctionnement sûr et fiable.

Adapter le four à votre application

Le choix de la bonne configuration de four dépend entièrement de votre objectif final. La clé est d'adapter les capacités du four aux exigences spécifiques de votre matériau et de votre processus.

- Si votre objectif principal est la recherche et le développement : Privilégiez un four doté d'une large plage de température de fonctionnement (par exemple, jusqu'à 2400°C) et d'une programmation très flexible pour explorer différents comportements des matériaux.

- Si votre objectif principal est la production à grand volume : Mettez l'accent sur l'automatisation, les temps de cycle rapides (y compris le pompage) et un contrôle de processus robuste et répétable pour maximiser le débit et la qualité.

- Si votre objectif principal est le traitement de matériaux très réactifs : La qualité du système de vide est primordiale. Investissez dans un système capable d'atteindre le vide profond nécessaire pour prévenir toute contamination.

Comprendre ces caractéristiques de contrôle vous permet de choisir et d'utiliser cette technologie pour obtenir des résultats matériels supérieurs.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Systèmes contrôlés par ordinateur | Utilise des PLC ou des ordinateurs pour des cycles de chauffage, de maintien et de refroidissement précis, assurant la répétabilité et l'automatisation. |

| Zones de chauffage isolées | Zones multiples avec contrôle indépendant pour maintenir l'uniformité thermique et prévenir les points chauds/froids. |

| Capteurs de température avancés | Les thermocouples de haute précision fournissent une rétroaction en temps réel pour le contrôle en boucle fermée et les ajustements instantanés. |

| Environnement sous vide | Élimine l'oxygène pour prévenir l'oxydation et la décarburation, permettant un traitement sans contamination. |

| Systèmes de sécurité | Comprend des alarmes de surchauffe, des interverrouillages de refroidissement par eau et une protection contre les surtensions pour un fonctionnement fiable. |

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez en R&D, en production à grand volume ou que vous traitiez des matériaux réactifs, notre expertise garantit un contrôle thermique supérieur et des résultats cohérents. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre traitement des matériaux et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure