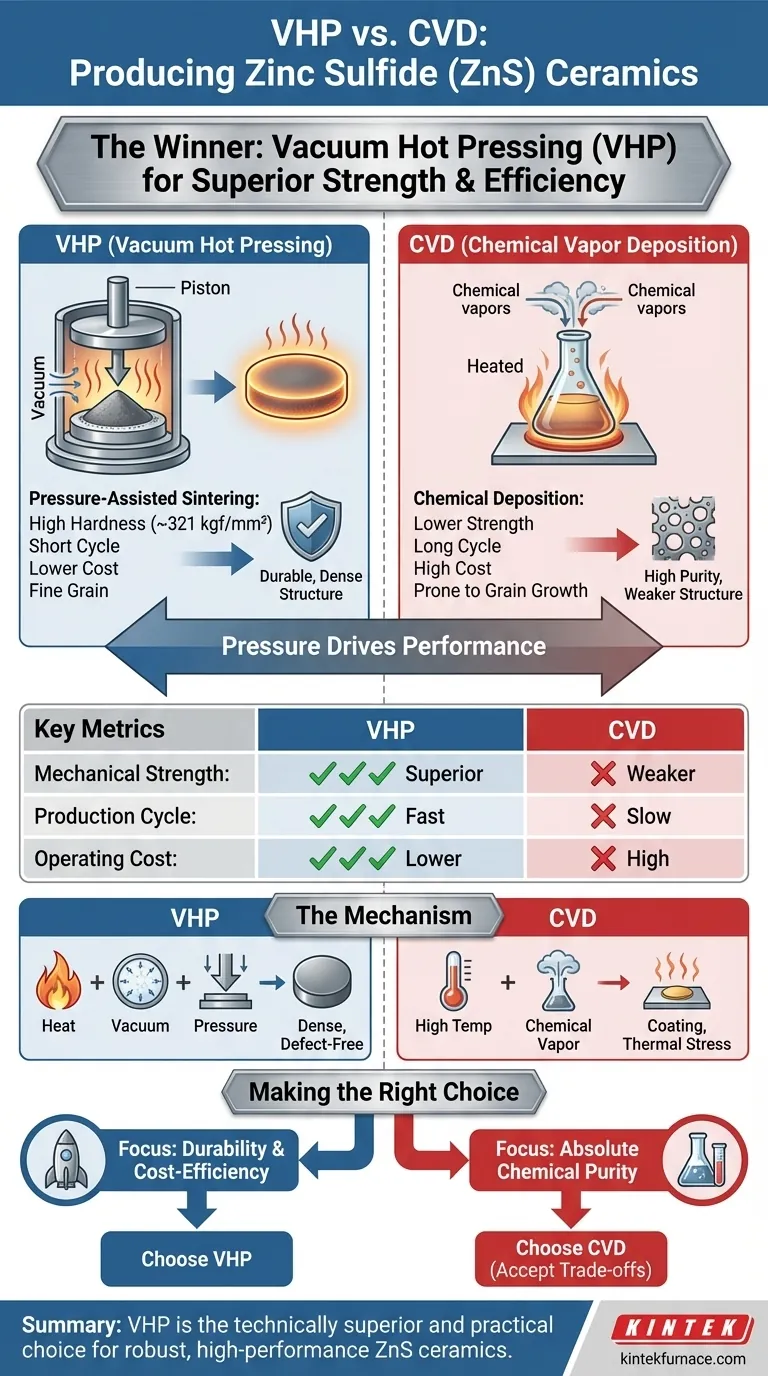

Le pressage à chaud sous vide (VHP) surpasse considérablement le dépôt chimique en phase vapeur (CVD) lorsqu'il s'agit de privilégier la résistance mécanique et l'efficacité de production pour les céramiques de sulfure de zinc (ZnS).

Bien que le CVD soit capable de produire des matériaux de haute pureté, il souffre de cycles de production longs, de coûts élevés et produit des composants mécaniquement plus faibles. Inversement, le VHP utilise un frittage assisté par pression pour produire des céramiques d'une dureté supérieure et de microstructures optimisées, ce qui en fait la norme pour les environnements difficiles tels que les dômes de missiles.

Point essentiel Pour les applications nécessitant une durabilité structurelle et une fabrication rentable, le VHP est le vainqueur décisif par rapport au CVD. Le VHP surmonte les limitations mécaniques du CVD en atteignant une densité quasi théorique et une dureté plus élevée grâce à un processus plus rapide, piloté par la pression.

Propriétés mécaniques : pourquoi le VHP produit des céramiques plus résistantes

Dureté et microstructure supérieures

Le VHP produit des céramiques de ZnS d'une résistance mécanique nettement supérieure à celles produites par le CVD.

Le processus donne une microstructure optimisée avec des valeurs de dureté élevées, telles que 321 kgf/mm², ce qui est essentiel pour les composants qui doivent résister aux contraintes physiques.

Le préjudice des températures élevées du CVD

Les processus CVD nécessitent souvent des températures de dépôt extrêmes allant de 900°C à 2000°C.

Ces températures élevées peuvent provoquer des changements structurels et des déformations dans le matériau de support. Ce stress thermique entraîne fréquemment une réduction des propriétés mécaniques globales du corps et affaiblit la liaison entre le revêtement et le support.

Suppression de la croissance des grains

Le VHP applique une pression mécanique (généralement autour de 15–20 MPa) pendant le chauffage.

Cette pression permet la densification à des températures plus basses, ce qui supprime la croissance excessive des grains. Des structures de grains plus fines sont directement corrélées à une résistance mécanique et une ténacité améliorées dans la céramique finale.

Efficacité et coût : l'avantage du VHP

Cycle de production réduit

Le processus VHP offre un cycle de production considérablement plus court par rapport aux faibles vitesses de dépôt du CVD.

En appliquant simultanément la chaleur et la pression, le VHP atteint la densification beaucoup plus rapidement que le processus de croissance chimique requis par le CVD.

Coûts d'équipement inférieurs

Le CVD implique des équipements complexes et coûteux pour gérer des précurseurs chimiques volatils et des environnements à haute température.

En revanche, les fours VHP sont généralement plus simples et moins coûteux à exploiter. Cela fait du VHP une option économiquement plus viable pour la production à l'échelle industrielle de céramiques de ZnS.

Le mécanisme : comment le VHP atteint la densité

Vide, chaleur et pression simultanés

Le succès du VHP réside dans l'application simultanée d'une température élevée (environ 1020°C), d'un vide poussé (10^-3 à 10^-5 mtorr) et d'une pression mécanique.

Cette combinaison crée un mécanisme de "frittage assisté par pression". Elle force le réarrangement des particules et le flux plastique que le CVD ne peut tout simplement pas reproduire.

Élimination des défauts

L'environnement de vide poussé est essentiel pour extraire les impuretés volatiles et les gaz piégés des interstices de la poudre.

En éliminant de force ces micropores, le VHP crée une structure dense proche de la densité théorique. Cela améliore non seulement la résistance, mais assure également une excellente transmission infrarouge en minimisant la diffusion de la lumière.

Comprendre les compromis

Pureté contre résistance

Bien que la référence principale indique que le CVD produit du ZnS de haute pureté, cette pureté se fait au détriment de l'intégrité mécanique.

Si la pureté chimique absolue est la seule métrique, le CVD a son mérite ; cependant, pour toute application impliquant des contraintes physiques ou des impacts, la faiblesse structurelle du CVD est un inconvénient majeur.

Contraintes thermiques

L'exigence de haute température du CVD limite le choix des matériaux de support appropriés.

Le VHP fonctionne à des températures relativement plus basses (960°C–1040°C) grâce à l'assistance de la pression physique, permettant une plus large gamme d'options de traitement sans déformer le composant.

Faire le bon choix pour votre projet

Lors du choix d'une méthode de fabrication pour les céramiques de sulfure de zinc, alignez votre choix sur vos exigences environnementales spécifiques.

- Si votre objectif principal est la durabilité et la résistance aux chocs : Choisissez le pressage à chaud sous vide (VHP) pour sa dureté supérieure et sa microstructure optimisée, essentielles pour les dômes de missiles et les fenêtres de protection.

- Si votre objectif principal est le coût et la rapidité : Choisissez le pressage à chaud sous vide (VHP) pour bénéficier de ses cycles de production plus courts, de ses coûts d'équipement inférieurs et de sa simplicité d'exploitation.

- Si votre objectif principal est la pureté chimique absolue : Reconnaissez que le CVD offre une grande pureté, mais soyez prêt à accepter des coûts plus élevés, des délais plus longs et une résistance mécanique réduite.

Résumé : Pour des céramiques de ZnS robustes et performantes livrées efficacement, le pressage à chaud sous vide est la voie de fabrication techniquement supérieure et la plus pratique.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud sous vide (VHP) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Résistance mécanique | Supérieure (Dureté ~321 kgf/mm²) | Inférieure (Faiblesse structurelle) |

| Cycle de production | Court (Densification rapide) | Long (Faibles vitesses de dépôt) |

| Coût d'exploitation | Inférieur (Équipement plus simple) | Élevé (Gestion complexe des précurseurs) |

| Microstructure | Grain fin ; densité quasi théorique | Sujet à la croissance des grains et au stress thermique |

| Cas d'utilisation typique | Dômes et fenêtres de missiles durables | Revêtements spécialisés de haute pureté |

Optimisez votre production de céramique avec KINTEK

Cherchez-vous à obtenir une durabilité et une rentabilité maximales pour vos composants en sulfure de zinc (ZnS) ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de pressage à chaud sous vide haute performance, des systèmes Muffle, Tube, Rotatif et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire et dans l'industrie.

Nos fours à haute température avancés vous permettent de produire des matériaux de densité quasi théorique avec une intégrité mécanique supérieure et des délais d'exécution plus rapides. Ne vous contentez pas de moins, associez-vous à KINTEK pour améliorer vos capacités en science des matériaux.

Contactez nos experts dès aujourd'hui pour trouver votre solution personnalisée

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est le mécanisme du pressage à chaud ? Atteindre la densification complète pour les matériaux avancés

- Quel rôle joue une presse hydraulique de laboratoire dans la formation de la poudre BCZT ? Obtenir des compacts verts précis de 10 mm

- Pourquoi le contrôle de la pression et de la température est-il crucial pour les composites Cu-CNT ? Éliminer la délamination dans le pressage à chaud sous vide

- Quel rôle le pressage à chaud joue-t-il dans la science des matériaux ? Réaliser efficacement des pièces complexes à haute densité

- Comment l'équipement de pressage à chaud sous vide est-il utilisé en R&D ? Innover avec des matériaux de haute pureté

- Quels sont les principaux avantages de l'utilisation d'une presse à vide pour le frittage de poudres métalliques et céramiques ? Atteindre une densité et une pureté supérieures

- Quelles fonctions les moules en graphite remplissent-ils lors du frittage par pressage à chaud sous vide ? Découvrez leur rôle actif dans la densification

- Quelle est la valeur de traitement fondamentale d'un four de frittage par pressage à chaud sous vide ? Maîtriser la densité de l'alliage de magnésium AZ31