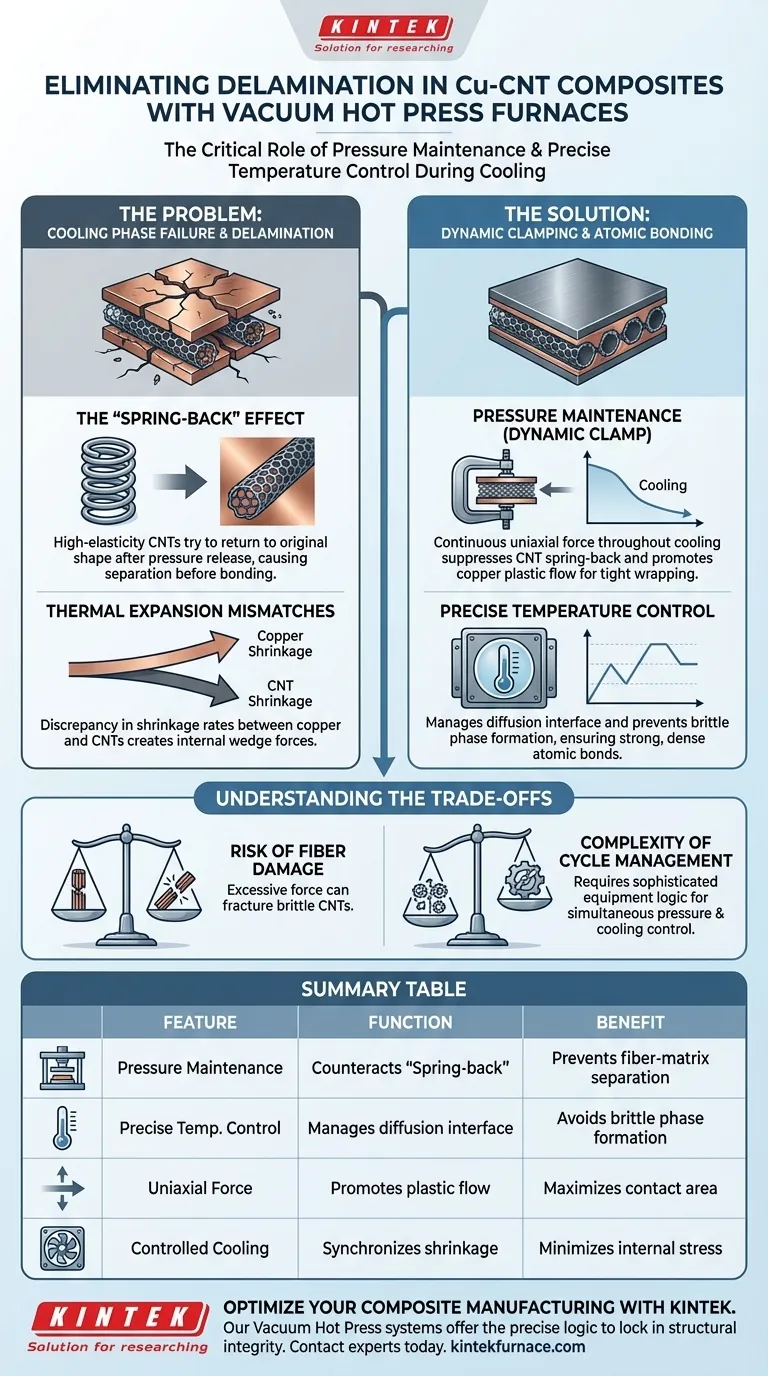

L'intégrité structurelle des composites cuivre-nanotubes de carbone (Cu-CNT) dépend fortement de la gestion des contraintes internes qui surviennent *après* la phase de chauffage maximale. Le maintien de la pression et un contrôle précis de la température sont cruciaux car ils contrecarrent directement la récupération élastique des nanotubes de carbone et le décalage des coefficients de dilatation thermique entre la matrice de cuivre et les fibres. Sans ces contrôles spécifiques pendant la phase de refroidissement, ces forces physiques internes désagrègent efficacement le composite, provoquant des défauts de délamination.

Point clé : La délamination dans les composites Cu-CNT est largement un échec de la "phase de refroidissement" causé par l'effet de "ressort" des nanotubes et le retrait inégal des matériaux. Un four de pressage à chaud sous vide élimine cela en maintenant la pression pour maintenir les matériaux ensemble jusqu'à ce que la liaison soit permanente, tandis qu'un contrôle précis de la température empêche la formation d'interfaces faibles ou fragiles.

La mécanique de la délamination

Pour comprendre la solution, il faut d'abord comprendre les forces spécifiques qui luttent contre la cohésion du matériau.

L'effet de "ressort"

Les nanotubes de carbone (CNT) possèdent une grande élasticité. Pendant le processus de pressage à chaud, ils sont comprimés sous une force importante.

Cependant, les CNT ont tendance à subir une récupération élastique – ils essaient essentiellement de retrouver leur forme d'origine – une fois la pression relâchée. Si cela se produit avant que la matrice de cuivre ne se soit suffisamment liée et solidifiée autour d'eux, les CNT se sépareront de la matrice.

Décalages de dilatation thermique

Le cuivre et les nanotubes de carbone réagissent différemment aux changements de température.

Lorsque le composite refroidit, la matrice de cuivre se contracte à un rythme spécifique déterminé par son coefficient de dilatation thermique. Les CNT se contractent à un rythme différent. Cette divergence crée une contrainte interne importante à l'interface entre le métal et la fibre, agissant comme un coin qui provoque la délamination.

Comment le maintien de la pression résout le problème

La fonction principale du four de pressage à chaud sous vide dans ce contexte est d'agir comme un serre-joint dynamique pendant la transition critique du chaud au froid.

Maintien continu du serrage pendant le refroidissement

Contrairement au frittage standard, qui peut relâcher la pression après le temps de maintien, un four de pressage à chaud sous vide applique un maintien continu de la pression tout au long de la phase de refroidissement.

Cette force externe supprime physiquement la récupération élastique des CNT. Elle maintient les "ressorts" dans leur état comprimé jusqu'à ce que la matrice de cuivre ait suffisamment refroidi pour les verrouiller mécaniquement en place.

Amélioration du flux plastique

La pression favorise le flux plastique de la matrice métallique.

En maintenant une pression uniaxiale, le four force le cuivre à remplir les vides et à s'enrouler étroitement autour des CNT. Cela maximise la surface de contact, garantissant que lorsque le matériau se solidifie finalement, l'interverrouillage mécanique est suffisamment solide pour résister aux contraintes thermiques.

La nécessité de la précision de la température

Alors que la pression gère l'alignement physique, le contrôle de la température gère l'intégrité chimique et atomique de la liaison.

Contrôle de l'interface de diffusion

Un contrôle précis de la température est essentiel pour gérer l'épaisseur et la composition de la couche de diffusion entre le cuivre et les CNT.

Si la température varie même légèrement, l'interface peut ne pas se former correctement. Comme noté dans des processus de composites similaires, des températures spécifiques sont nécessaires pour équilibrer la densification avec les réactions interfaciales.

Prévention de la formation de phases fragiles

Un contrôle de température imprécis peut entraîner un "sur-traitement".

Des températures excessives peuvent déclencher des réactions formant des composés fragiles ou causer des problèmes de fusion locale. Bien que la matrice de cuivre soit au centre de l'attention ici, le principe s'applique universellement : maintenir une fenêtre de température précise évite la génération de phases nuisibles qui affaibliraient l'interface et la rendraient susceptible aux fissures de délamination.

Comprendre les compromis

Bien que des pressions élevées et un contrôle strict de la température soient nécessaires, ils introduisent des risques spécifiques qui doivent être gérés.

Risque de dommages aux fibres

Appliquer trop de pression, ou l'appliquer trop brusquement, peut endommager physiquement le matériau de renforcement.

Tout comme la pression précise aide au flux, une charge excessive peut fracturer des fibres fragiles ou écraser la structure des CNT. L'objectif est de faciliter l'enroulement par fluage, et non d'écraser mécaniquement les composants.

Complexité de la gestion du cycle

Le maintien de la pression pendant le refroidissement prolonge le cycle de processus et nécessite une logique d'équipement sophistiquée.

Il ne suffit pas de simplement "éteindre" le four. L'équipement doit gérer activement la vitesse de refroidissement et la courbe de pression simultanément, ce qui augmente la complexité de l'opération et le coût de la machinerie.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de pressage à chaud sous vide pour les composites Cu-CNT, tenez compte des éléments suivants concernant vos objectifs de performance spécifiques :

- Si votre objectif principal est l'intégrité structurelle (pas de délamination) : Privilégiez le maintien de la pression pendant la phase de refroidissement. Assurez-vous que votre équipement peut maintenir une force uniaxiale élevée bien en dessous de la température de solidification pour contrer la récupération élastique des CNT.

- Si votre objectif principal est la conductivité thermique/électrique : Privilégiez la précision de la température. Vous devez atteindre la fenêtre exacte qui assure une liaison dense sans surchauffe, ce qui pourrait former des phases fragiles qui interrompent les chemins de conductivité.

Le succès dans la fabrication de composites Cu-CNT dépend moins de la chaleur maximale que de la rigueur avec laquelle vous contrôlez l'environnement pendant que le matériau refroidit et se solidifie.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement des Cu-CNT | Bénéfice pour l'intégrité du matériau |

|---|---|---|

| Maintien de la pression | Contrecarre l'effet de "ressort" des nanotubes | Empêche la séparation fibre-matrice et la délamination |

| Contrôle précis de la température | Gère l'interface de diffusion et la liaison atomique | Évite la formation de phases fragiles et assure la densité |

| Force uniaxiale | Favorise le flux plastique de la matrice de cuivre | Maximise la surface de contact et l'interverrouillage mécanique |

| Refroidissement contrôlé | Synchronise les taux de retrait | Minimise les contraintes internes dues au décalage de dilatation thermique |

Optimisez votre fabrication de composites avec KINTEK

Ne laissez pas la délamination compromettre vos recherches sur les matériaux avancés. KINTEK fournit des systèmes de pressage à chaud sous vide leaders de l'industrie, ainsi que notre R&D et notre fabrication expertes de fours Muffle, Tube, Rotatifs et CVD. Que vous travailliez avec des composites Cu-CNT ou des céramiques spécialisées, nos systèmes offrent la logique de pression et de température précise requise pour garantir l'intégrité structurelle.

Prêt à obtenir une liaison supérieure ? Contactez nos experts dès aujourd'hui pour discuter d'une solution personnalisable pour vos besoins uniques en laboratoire à haute température.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'une presse à vide pour le travail des métaux ? Optimisez votre investissement pour la précision et l'efficacité

- Comment fonctionne le frittage activé pour les matériaux céramiques ? Températures plus basses, densification plus rapide

- Pourquoi le maintien d'un environnement sous vide poussé est-il essentiel lors du pressage à chaud de composites laminés à base d'aluminium ? Assurer une liaison et une densité supérieures

- Comment l'équipement FAST à l'échelle industrielle aborde-t-il les défis de production ? Augmentez vos capacités de frittage

- Comment les fours de pressage à chaud sous vide ont-ils transformé le traitement des matériaux ? Atteignez une densité et une pureté supérieures

- Quels sont les principaux composants d'un four de frittage par pressage à chaud sous vide ? Débloquez la précision dans la densification des matériaux

- Comment l'équipement de pressage à chaud sous vide est-il utilisé dans l'industrie aérospatiale ? Essentiel pour la fabrication de composants hautes performances

- Comment le frittage par pressage à chaud contribue-t-il à la fabrication de céramiques de phase MAX Ta-Al-C à haute densité ? Optimiser la consolidation