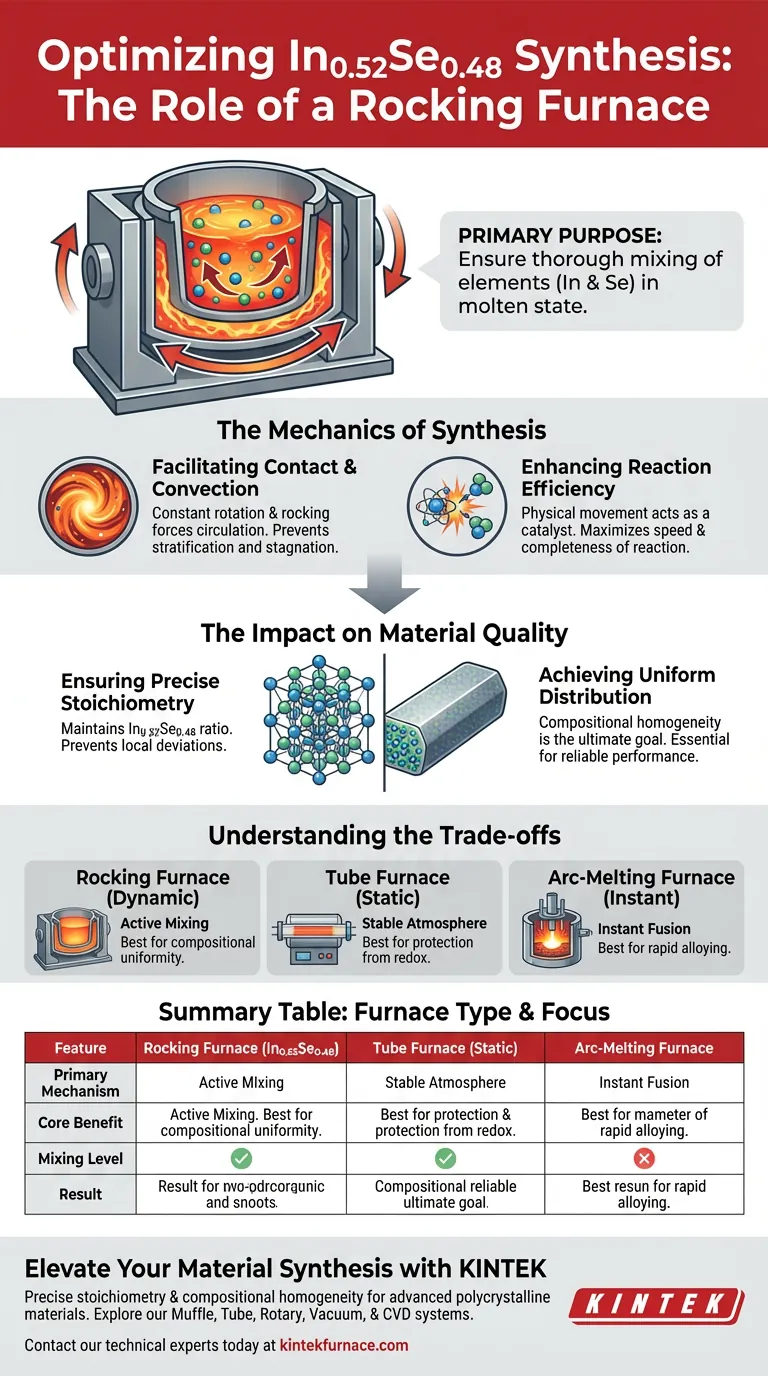

L'objectif principal de l'utilisation d'un four à bascule dans la synthèse d'In0.52Se0.48 est d'assurer le mélange complet des éléments à l'état fondu. En appliquant des mouvements constants de rotation et d'inclinaison, le four crée une convection mécanique entre l'Indium (In) et le Sélénium (Se) de haute pureté. Ce mouvement forcé est le moteur clé de l'efficacité de la réaction, garantissant que le matériau final atteigne une stœchiométrie précise et une composition uniforme.

L'avantage principal d'un four à bascule est qu'il va au-delà du simple chauffage pour un mélange actif. Ce processus dynamique est essentiel pour prévenir la ségrégation des matériaux, garantissant que le matériau polycristallin In0.52Se0.48 est chimiquement cohérent dans son ensemble.

La Mécanique de la Synthèse

Faciliter le Contact et la Convection

Dans le chauffage standard, les éléments fondus peuvent se stratifier en fonction de leur densité ou rester statiques. Un four à bascule élimine ce problème en introduisant une rotation et une inclinaison constantes.

Cette action mécanique force l'Indium et le Sélénium fondus à circuler. Elle garantit que les réactifs sont dans un état de contact continu et complet, plutôt que de rester stagnants.

Améliorer l'Efficacité de la Réaction

Le mouvement physique à l'intérieur du four agit comme un catalyseur pour la réaction physique. En favorisant la convection, le four assure que les portions non réagies du bain sont constamment mises en contact.

Cela maximise la vitesse et la complétude de la réaction. Il empêche que des poches de matériau non réagi ne subsistent dans le lingot final.

L'Impact sur la Qualité du Matériau

Assurer une Stœchiométrie Précise

Pour des matériaux comme l'In0.52Se0.48, le respect du rapport chimique spécifique est essentiel. Des variations dans le rapport peuvent altérer considérablement les propriétés du matériau.

Le four à bascule empêche les déviations locales dans le mélange. Il garantit que le rapport Indium/Sélénium est maintenu avec précision dans tout le volume du matériau.

Atteindre une Distribution Uniforme

L'objectif ultime de l'utilisation de cet appareil est l'homogénéité compositionnelle.

Sans le mouvement de bascule, le matériau polycristallin final pourrait souffrir d'une distribution compositionnelle inégale. Le four garantit que le matériau pré-synthétisé est uniforme, ce qui est une condition préalable à une performance fiable dans les applications ultérieures.

Comprendre les Compromis

Environnements Dynamiques vs. Statiques

Bien qu'un four à bascule excelle dans le mélange, il diffère fondamentalement des méthodes statiques. Par exemple, un four à tube standard (souvent utilisé pour NaRu2O4) privilégie un environnement stable et scellé pour le contrôle de l'atmosphère plutôt que le mélange physique.

Si la réaction nécessite un équilibre délicat de gaz volatils ou une protection extrême contre les réactions d'oxydoréduction, le mouvement dynamique d'un four à bascule pourrait introduire des variables inutiles par rapport à une configuration statique.

Vitesse de Mélange vs. Fusion Instantanée

Le four à bascule repose sur un mouvement soutenu pour atteindre l'homogénéité au fil du temps. Cela contraste avec des méthodes telles que la fusion par arc (utilisée pour les alliages Cr-Mn-Ge), qui utilise des arcs à haute température pour une fusion instantanée.

Bien que la fusion par arc soit plus rapide pour l'alliage rapide, elle peut ne pas fournir le mélange doux et soutenu requis pour l'équilibre stœchiométrique précis de l'In0.52Se0.48.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner la méthode de synthèse correcte, vous devez aligner les capacités du four avec les exigences spécifiques de votre matériau :

- Si votre objectif principal est l'uniformité compositionnelle du bain : Utilisez un four à bascule pour induire la convection et assurer une stœchiométrie précise, comme requis pour l'In0.52Se0.48.

- Si votre objectif principal est la fusion rapide à haute température : Envisagez un four à fusion par arc pour faire fondre et allier instantanément les éléments bruts.

- Si votre objectif principal est la stabilité de l'atmosphère : Utilisez un four à tube scellé pour maintenir un environnement inerte protecteur et prévenir les réactions d'oxydoréduction indésirables.

Le succès de la synthèse dépend non seulement de l'atteinte de la bonne température, mais aussi du contrôle de la manière dont les éléments interagissent une fois qu'ils y parviennent.

Tableau Récapitulatif :

| Caractéristique | Four à Bascule (In0.52Se0.48) | Four à Tube (Statique) | Four à Fusion par Arc |

|---|---|---|---|

| Mécanisme Principal | Convection mécanique & bascule | Contrôle stable de l'atmosphère | Arc électrique à haute température |

| Bénéfice Principal | Élimine la ségrégation des matériaux | Prévient les réactions d'oxydoréduction | Fusion instantanée |

| Niveau de Mélange | Élevé (Circulation active) | Faible (Diffusion passive) | Modéré (Alliage rapide) |

| Résultat | Stœchiométrie précise | Pureté de l'atmosphère | Temps de cycle rapides |

Élevez Votre Synthèse de Matériaux avec KINTEK

La stœchiométrie précise et l'homogénéité compositionnelle sont non négociables pour les matériaux polycristallins avancés. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK fournit des systèmes haute performance Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours spécialisés adaptés à vos besoins de recherche uniques.

Que vous synthétisiez de l'In0.52Se0.48 ou développiez des alliages de nouvelle génération, nos solutions personnalisables à haute température garantissent que votre laboratoire obtient des résultats reproductibles et de haute qualité à chaque fois.

Prêt à optimiser votre traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour votre application.

Guide Visuel

Références

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire rotatif et quelle est sa fonction principale dans la Déposition Chimique en Phase Vapeur (CVD) ? Obtenir un revêtement de poudre uniforme

- Quel rôle le débit de gaz et la combustion jouent-ils dans un four rotatif ? Optimisez le transfert de chaleur pour l'efficacité et la qualité

- Qu'est-ce qu'un four rotatif et quelle est sa forme de base ? Découvrez sa conception cylindrique pour un traitement thermique efficace

- Quelles sont les applications des fours rotatifs à 500°C ? Idéal pour la désorption thermique et la déshydratation

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quels éléments chauffants sont utilisés dans les fours à tubes rotatifs ? Choisissez le bon élément pour votre procédé

- Quels sont les avantages d'un four tubulaire rotatif pour le charbon actif ? Atteindre l'homogénéité dynamique et le contrôle des pores

- Quelles plages de capacité les fours rotatifs peuvent-ils gérer ? Du pilote à l'échelle de production