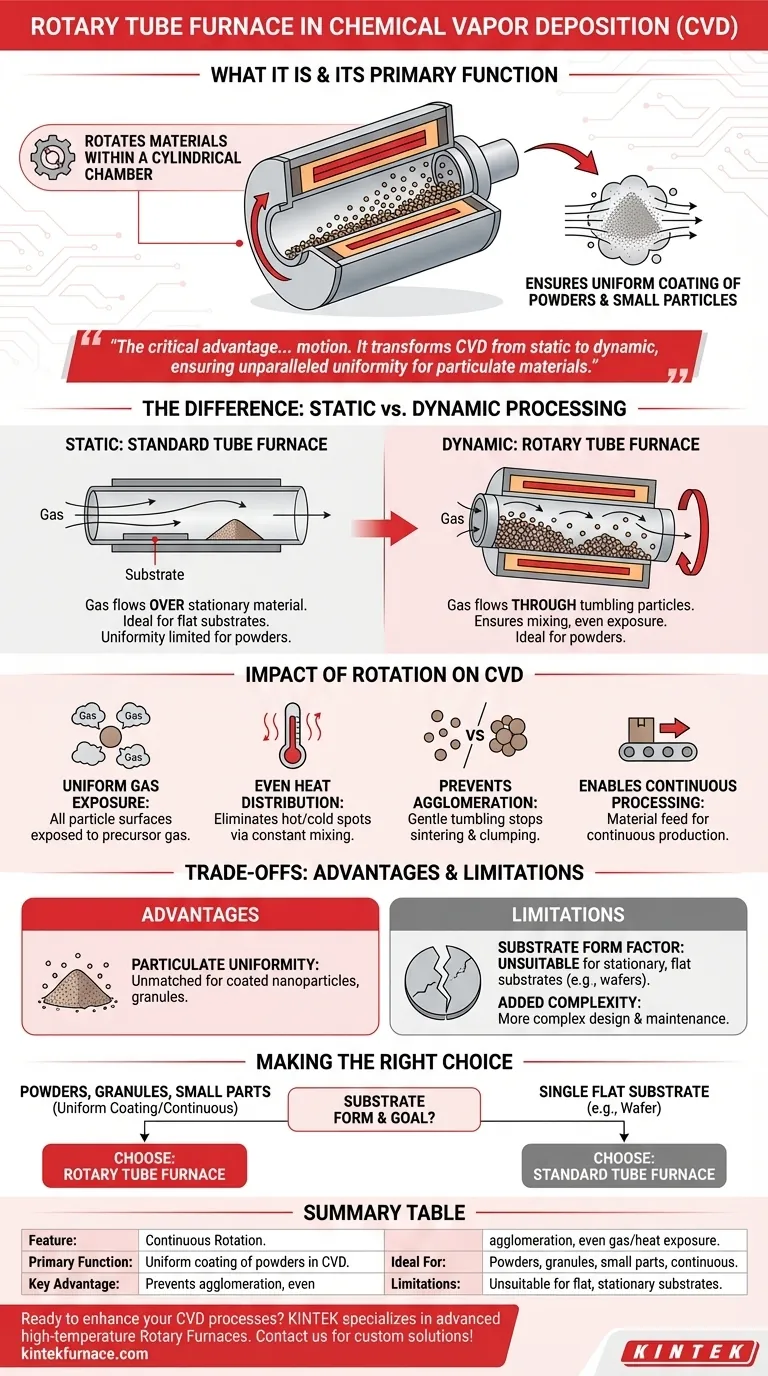

En substance, un four tubulaire rotatif est un équipement de laboratoire spécialisé qui chauffe des matériaux à l'intérieur d'une chambre cylindrique rotative. Sa fonction principale dans la Déposition Chimique en Phase Vapeur (CVD) est d'assurer que les poudres ou les petites particules sont revêtues uniformément en faisant culbuter continuellement le matériau, ce qui garantit que chaque surface est exposée de manière égale aux gaz réactifs et aux températures élevées nécessaires à la déposition.

L'avantage critique d'un four tubulaire rotatif n'est pas seulement la chaleur, mais le mouvement. En faisant tourner l'échantillon, il transforme le processus CVD d'un événement statique et superficiel en un événement dynamique et tridimensionnel, assurant une uniformité inégalée pour les matériaux particulaires.

Comment la rotation transforme le processus de déposition

Un four tubulaire standard est un outil puissant pour le traitement thermique. Cependant, sa nature statique présente des limitations qu'un four rotatif est spécifiquement conçu pour surmonter.

Le four tubulaire standard : un environnement statique

Un four tubulaire conventionnel est une chambre en forme de tuyau entourée d'éléments chauffants. Il excelle à fournir une chaleur précise et uniforme à un échantillon stationnaire dans une atmosphère contrôlée.

Cette configuration est idéale pour des processus comme la croissance d'un film mince sur un substrat plat et stationnaire, tel qu'une tranche de silicium.

Introduction de la rotation : le différenciateur clé

Un four tubulaire rotatif ajoute un élément mécanique crucial : toute la chambre tubulaire tourne pendant le fonctionnement. Cela fait culbuter continuellement le matériau à l'intérieur, comme un petit four de haute technologie.

Cette simple addition de mouvement modifie fondamentalement la façon dont le matériau interagit avec son environnement. Au lieu que les gaz s'écoulent sur un tas de poudre statique, les gaz s'écoulent à travers un lit de particules en mouvement et en mélange constants.

L'impact sur la Déposition Chimique en Phase Vapeur (CVD)

En CVD, les gaz précurseurs réagissent à hautes températures pour déposer un film mince solide sur un substrat. La rotation améliore directement ce processus de plusieurs manières clés.

- Exposition uniforme aux gaz : La rotation garantit que toutes les surfaces de chaque particule sont exposées de manière répétée au gaz précurseur frais, empêchant les couches externes d'une poudre de protéger les couches internes.

- Distribution uniforme de la chaleur : Elle élimine les points chauds ou froids au sein du lot de matériau en le mélangeant constamment, ce qui conduit à des réactions chimiques plus cohérentes.

- Prévient l'agglomération : Pour les poudres fines, l'action douce de culbutage empêche les particules de fritter ou de s'agglomérer, ce qui est un problème courant dans les processus statiques à haute température.

- Permet un traitement continu : La conception permet d'introduire le matériau à une extrémité du tube incliné et rotatif et de le faire sortir de l'autre, permettant une ligne de production continue plutôt qu'un processus par lots, un à la fois.

Comprendre les compromis

Bien que puissant, un four rotatif est un outil spécialisé. Ses forces pour certaines applications sont ses faiblesses pour d'autres.

Avantage clé : uniformité des particules

Le principal avantage est l'obtention de revêtements ou de traitements thermiques exceptionnellement uniformes sur les poudres, les granulés et autres petits matériaux en vrac. Pour la synthèse de nanoparticules revêtues ou la fonctionnalisation de poudres, ses performances sont inégalées par les systèmes statiques.

Limitation clé : facteur de forme du substrat

Un four tubulaire rotatif est totalement inadapté aux applications nécessitant un substrat stationnaire et plat. Vous ne pouvez pas l'utiliser pour déposer un film uniforme sur une tranche, une lame de verre ou tout autre grand objet unique, car le mouvement de culbutage serait destructeur et contre-productif.

Complexité ajoutée

Le système de rotation mécanique, les joints et le mécanisme d'inclinaison ajoutent de la complexité à la conception, au fonctionnement et à la maintenance du four par rapport à un four tubulaire statique plus simple.

Faire le bon choix pour votre application

Le choix du four correct dépend entièrement de la forme physique de votre substrat et de vos objectifs de traitement.

- Si votre objectif principal est de revêtir des poudres, des granulés ou de petites pièces : Un four tubulaire rotatif est le choix supérieur pour obtenir une déposition uniforme et prévenir l'agglomération.

- Si votre objectif principal est de déposer un film sur un substrat unique et plat (par exemple, une tranche) : Un four tubulaire standard et statique est l'outil correct et nécessaire.

- Si votre objectif principal est de créer une ligne de production continue pour les matériaux particulaires : Un four rotatif est spécifiquement conçu pour permettre ce flux de travail, offrant un avantage d'efficacité majeur par rapport au traitement par lots.

En fin de compte, comprendre le rôle du mouvement est la clé pour choisir le bon outil de traitement thermique pour votre objectif spécifique en science des matériaux.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Revêtement uniforme des poudres en CVD via une rotation continue |

| Avantage clé | Prévient l'agglomération et assure une exposition uniforme aux gaz et à la chaleur |

| Idéal pour | Poudres, granulés, petites pièces et traitement continu |

| Limitations | Inadapté aux substrats plats et stationnaires comme les tranches |

Prêt à améliorer vos processus CVD avec des revêtements de poudre précis et uniformes ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours rotatifs, conçues pour divers besoins de laboratoire. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours tubulaires rotatifs peuvent optimiser vos applications en science des matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux