À la base, un four rotatif à tube est défini par son tube de processus central et rotatif, qui est revêtu d'un matériau réfractaire et monté avec une légère inclinaison. Cette architecture unique n'est pas arbitraire ; elle est spécifiquement conçue pour transporter les matériaux en continu d'une extrémité à l'autre tout en les brassant, assurant ainsi un traitement thermique et un mélange exceptionnellement uniformes sous une atmosphère contrôlée.

La structure caractéristique d'un four rotatif à tube — un tube incliné, rotatif et chauffé indirectement — est une solution directe pour obtenir une uniformité thermique exceptionnelle et un traitement continu des matériaux dans des conditions atmosphériques précisément contrôlées.

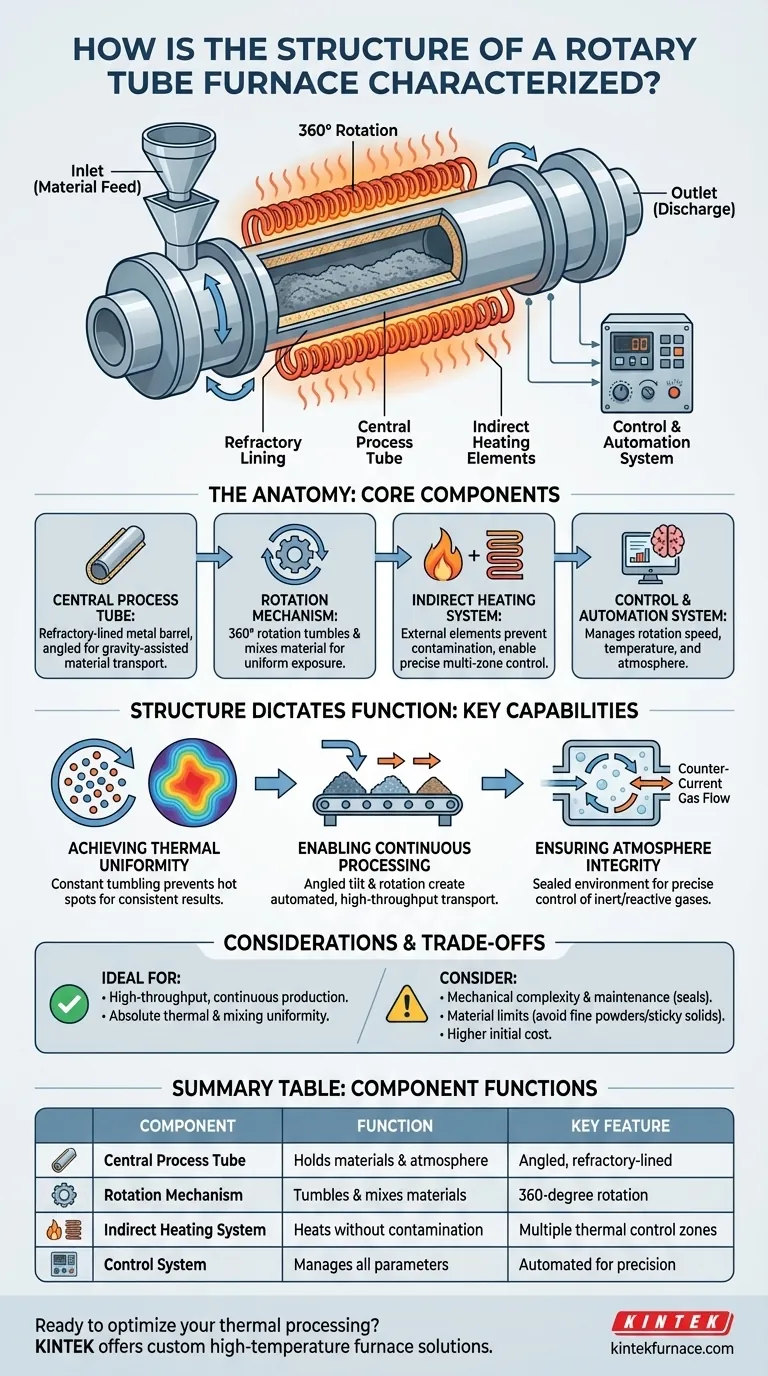

L'anatomie d'un four rotatif à tube

Pour comprendre son fonctionnement, nous devons d'abord décomposer ses composants structurels fondamentaux. Chaque pièce joue un rôle essentiel dans la performance globale du four.

Le tube de processus central

C'est le cœur du système. Il s'agit généralement d'un fût ou d'un tambour métallique qui contient les matériaux de processus et l'atmosphère.

L'intérieur est revêtu d'un matériau réfractaire conçu pour résister aux températures extrêmes et protéger la structure métallique extérieure.

De manière cruciale, l'ensemble du tube est installé avec une légère inclinaison. Cette inclinaison utilise la gravité pour aider à déplacer le matériau à travers le four pendant sa rotation.

Le mécanisme de rotation

Le four est conçu pour tourner à 360 degrés autour de son axe central.

Cette rotation sert deux objectifs principaux : elle retourne continuellement le matériau pour s'assurer que chaque particule est exposée à la même chaleur, et elle induit le mélange ou l'agitation, ce qui est vital pour de nombreuses réactions chimiques.

Le système de chauffage indirect

Les fours rotatifs à tube utilisent une conception à feu indirect. Les éléments chauffants sont situés à l'extérieur du tube de processus.

Cette séparation empêche la contamination de l'échantillon par les éléments chauffants et permet un contrôle de la température très précis.

Les systèmes avancés disposent de multiples zones de contrôle thermique le long de la longueur du tube, permettant un profil de température sur mesure lorsque le matériau traverse le four.

Le système de contrôle et d'automatisation

La structure physique du four est régie par une section de contrôle électrique.

Ce système gère tous les paramètres critiques, y compris la vitesse de rotation du tube, la température dans chaque zone de chauffage et la composition de l'atmosphère de traitement. Les commandes modernes permettent un haut degré d'automatisation et de surveillance à distance.

Comment la structure dicte la fonction

L'architecture unique d'un four rotatif à tube permet directement ses capacités les plus précieuses. La conception est une solution aux défis courants du traitement thermique.

Atteindre l'uniformité thermique

La rotation constante est la clé pour prévenir les points chauds. En brassant le matériau, le four assure une répartition uniforme de la chaleur dans tout le lot d'échantillons, conduisant à des résultats très cohérents et reproductibles.

Permettre le traitement continu

Contrairement à un four statique par lots, la combinaison de la légère inclinaison et de la rotation contrôlée crée un système de transport de matériaux automatisé.

Le matériau est introduit par l'extrémité supérieure (entrée) et voyage lentement vers l'extrémité inférieure (sortie), rendant le four idéal pour les environnements de production continus à haut débit.

Assurer l'intégrité de l'atmosphère

Le tube clos crée un environnement étanche. Cela permet un contrôle précis de l'atmosphère interne.

Des gaz — qu'ils soient inertes, oxydants ou réducteurs — peuvent être introduits pour faciliter des processus chimiques spécifiques comme la calcination ou la pyrolyse. Souvent, le gaz circule dans la direction opposée au matériau (flux à contre-courant) pour maximiser l'efficacité de la réaction.

Comprendre les compromis

Aucune technologie n'est une solution universelle. La structure spécialisée d'un four rotatif à tube s'accompagne de considérations spécifiques.

Complexité et maintenance

L'inclusion d'un mécanisme rotatif introduit des pièces mobiles. Les joints aux entrées et sorties sont essentiels pour maintenir l'intégrité de l'atmosphère et sont sujets à l'usure, nécessitant une inspection et une maintenance régulières.

Adéquation du matériau

Cette conception est idéale pour les poudres granulaires, cristallines ou à écoulement libre et les petites pièces. Les poudres extrêmement fines peuvent être entraînées dans le flux de gaz de traitement, tandis que les matériaux collants ou agglomérants peuvent s'accumuler sur les parois du tube, nuisant aux performances.

Évolutivité et coût

Bien que très efficaces pour le traitement continu, les fours rotatifs à tube peuvent représenter un investissement initial en capital plus élevé par rapport aux fours statiques par lots plus simples. Leur complexité mécanique peut également influencer les coûts opérationnels à long terme.

Faire le bon choix pour votre processus

Votre objectif spécifique déterminera si la structure de ce four est la bonne solution pour votre application.

- Si votre objectif principal est une production continue à haut débit : Le transport automatisé des matériaux permis par le tube incliné et rotatif est un avantage décisif.

- Si votre objectif principal est une uniformité d'échantillon absolue : L'action de brassage constante offre une cohérence thermique et un mélange supérieurs à toute conception de four statique.

- Si votre objectif principal est de traiter des lots statiques de petite taille avec un budget limité : Un four à tube ou à moufle statique plus simple et non rotatif peut être une solution plus rentable.

Comprendre cette architecture vous permet d'associer la bonne technologie de traitement thermique à votre matériau et à vos objectifs de production spécifiques.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Tube de processus central | Contient les matériaux et l'atmosphère | Incliné, revêtu de réfractaire pour la résistance à la chaleur |

| Mécanisme de rotation | Retourne et mélange les matériaux | Rotation à 360 degrés pour une exposition uniforme |

| Système de chauffage indirect | Chauffe sans contamination | Multiples zones de contrôle thermique |

| Système de contrôle | Gère la rotation, la température, l'atmosphère | Automatisé pour la précision et la surveillance |

Prêt à optimiser votre traitement thermique avec un four rotatif à tube personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours rotatifs, des fours à moufle, à tube, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une uniformité et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct