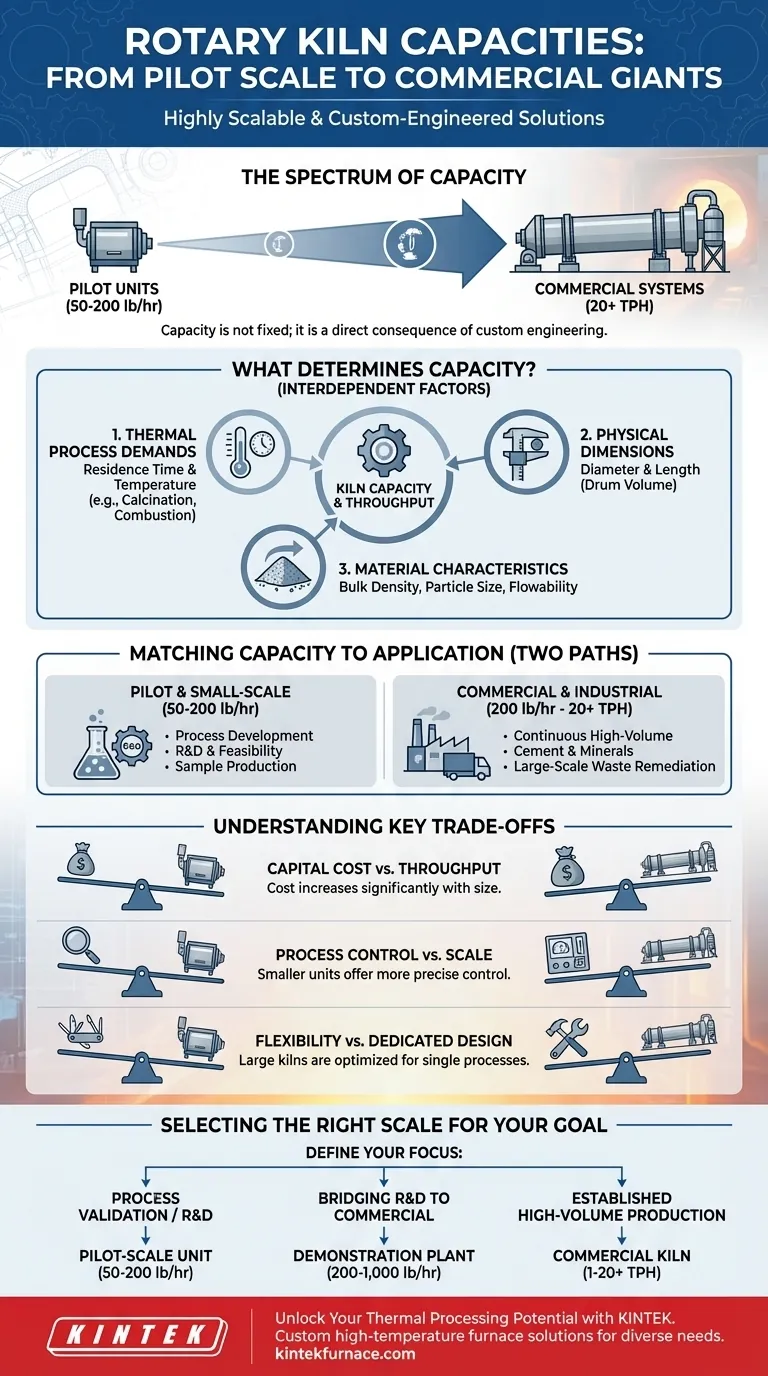

À la base, les fours rotatifs sont très évolutifs, avec des capacités allant des petites unités pilotes traitant 22,7 à 90,7 kilogrammes par heure (lb/h) aux systèmes massifs à l'échelle commerciale qui peuvent gérer plus de 18 tonnes par heure (TPH). Cette large gamme existe parce qu'un four rotatif n'est pas un produit standard, mais un équipement conçu sur mesure autour d'un processus thermique spécifique.

La capacité d'un four rotatif n'est pas un attribut fixe, mais une conséquence directe de sa conception. Il est conçu pour réaliser une réaction chimique ou un changement de phase spécifique pour un matériau donné, et le débit requis est une variable clé de ce processus d'ingénierie.

Qu'est-ce qui détermine la capacité d'un four rotatif ?

Le débit final d'un four rotatif n'est pas un nombre arbitraire. Il est le résultat de plusieurs facteurs interdépendants, tous centrés sur la réalisation de la transformation souhaitée du matériau traité.

Les exigences du processus thermique

La fonction première d'un four est d'agir comme un réacteur. Le processus spécifique—tel que la calcination, la désorption thermique ou la combustion organique—dicte les deux variables les plus critiques : le temps de résidence et la température.

Un processus qui nécessite un long temps de résidence à une température spécifique aura naturellement un débit plus faible qu'un processus qui peut être achevé rapidement.

Dimensions physiques du four

La capacité est directement liée au volume physique du tambour du four. Un plus grand diamètre et une plus grande longueur offrent plus de volume, permettant de traiter plus de matériaux à un moment donné.

Les ingénieurs calculent ces dimensions en fonction du temps de résidence requis et du taux de production souhaité pour s'assurer que le matériau dispose de suffisamment de temps dans le four pour achever sa transformation.

Caractéristiques du matériau

Les propriétés de la matière première elle-même sont un facteur majeur. La densité apparente, la taille des particules, la teneur en humidité et la fluidité influencent toutes la quantité de matériau qui peut être introduite dans le four et son comportement à l'intérieur du tambour rotatif. Ces caractéristiques doivent être prises en compte dans la conception pour éviter les blocages et assurer un traitement efficace.

Adapter la capacité à l'application

La large gamme de capacités permet aux fours rotatifs de répondre à des besoins industriels entièrement différents, de la recherche initiale à la production de produits de base à grande échelle.

Opérations pilotes et à petite échelle

Les fours de la gamme 22,7 à 90,7 kg/h sont généralement utilisés pour le développement de processus, la recherche et développement (R&D) et les tests de faisabilité. Ils permettent aux entreprises de valider un processus, de tester différents matériaux et de produire des échantillons sans l'investissement en capital massif d'un système à grande échelle.

Production commerciale et industrielle

Les fours traitant de 90,7 kg/h à plus de 18 TPH sont les bêtes de somme de l'industrie lourde. Ces unités sont construites pour une production continue et à grand volume dans des secteurs tels que la fabrication de ciment, le traitement des minéraux et l'assainissement des déchets à grande échelle.

Comprendre les compromis

Le choix d'un four basé sur la capacité implique d'équilibrer les performances avec le coût et la flexibilité. Un four plus grand n'est pas toujours le meilleur choix.

Coût d'investissement vs. débit

Le compromis le plus évident est le coût. Les dépenses en capital pour un four rotatif de grande capacité sont substantielles et augmentent considérablement avec la taille. Cela inclut non seulement le four lui-même, mais aussi les travaux de fondation, les équipements auxiliaires et l'installation complexe.

Contrôle de processus vs. échelle

Bien que tous les fours modernes disposent d'un contrôle avancé de la température, maintenir un profil de température parfaitement uniforme devient plus difficile à mesure que le diamètre du tambour augmente. Les petites unités à l'échelle pilote offrent souvent un contrôle plus précis, ce qui peut être essentiel pour les matériaux sensibles et de grande valeur.

Conception dédiée vs. flexibilité

Les fours commerciaux à grande échelle sont presque toujours conçus et optimisés pour une seule matière première et un seul processus spécifiques. Ils sont très efficaces pour cette tâche, mais manquent de flexibilité pour traiter différents matériaux ou de petits lots d'essai. Un four pilote plus petit offre une bien plus grande flexibilité opérationnelle.

Sélectionner la bonne échelle pour votre projet

La capacité de four correcte est celle qui correspond à vos objectifs techniques et commerciaux spécifiques.

- Si votre objectif principal est la validation de processus ou la R&D : Une unité à l'échelle pilote (22,7-90,7 kg/h) offre le contrôle et la flexibilité nécessaires à un coût gérable.

- Si votre objectif principal est une production établie et à grand volume : Un four commercial à grande échelle (0,45-18+ TPH) conçu pour votre processus spécifique est le seul moyen d'atteindre le débit requis.

- Si votre objectif principal est de faire le pont entre la R&D et la commercialisation complète : Un petit four commercial (à partir d'environ 90,7-453,6 kg/h) peut servir d'usine de démonstration pour prouver la viabilité du marché avant de s'engager dans un investissement plus important.

En fin de compte, choisir la bonne capacité consiste d'abord à définir votre objectif, puis à concevoir l'outil pour l'atteindre.

Tableau récapitulatif :

| Plage de capacité | Applications typiques | Considérations clés |

|---|---|---|

| 22,7-90,7 kg/h | R&D à l'échelle pilote, validation de processus, tests de faisabilité | Grande flexibilité, contrôle précis, coût d'investissement inférieur |

| 90,7 kg/h à 18+ TPH | Production commerciale, ciment, minéraux, assainissement des déchets | Débit élevé, conception dédiée, investissement en capital plus important |

Libérez votre potentiel de traitement thermique avec KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous passiez du pilote à la production ou que vous ayez besoin de solutions sur mesure pour vos matériaux et processus spécifiques, nous pouvons vous aider à atteindre une efficacité et des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours rotatifs et autres systèmes de fours peuvent faire avancer votre projet !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises