Essentiellement, le rôle de la combustion dans un four rotatif est d'agir comme le moteur qui génère l'énergie thermique, tandis que le débit de gaz sert de système de livraison critique qui transfère cette énergie au matériau traité. Ces deux éléments interconnectés ne sont pas de simples détails opérationnels ; ils sont les leviers principaux pour contrôler l'ensemble de la transformation chimique ou physique qui se produit à l'intérieur du four.

Un four rotatif est un échangeur de chaleur dynamique. Maîtriser ses performances nécessite de comprendre que la combustion est la source de puissance, et que le débit de gaz est le mécanisme permettant d'appliquer précisément cette puissance au matériau pour obtenir le résultat souhaité de manière efficace et constante.

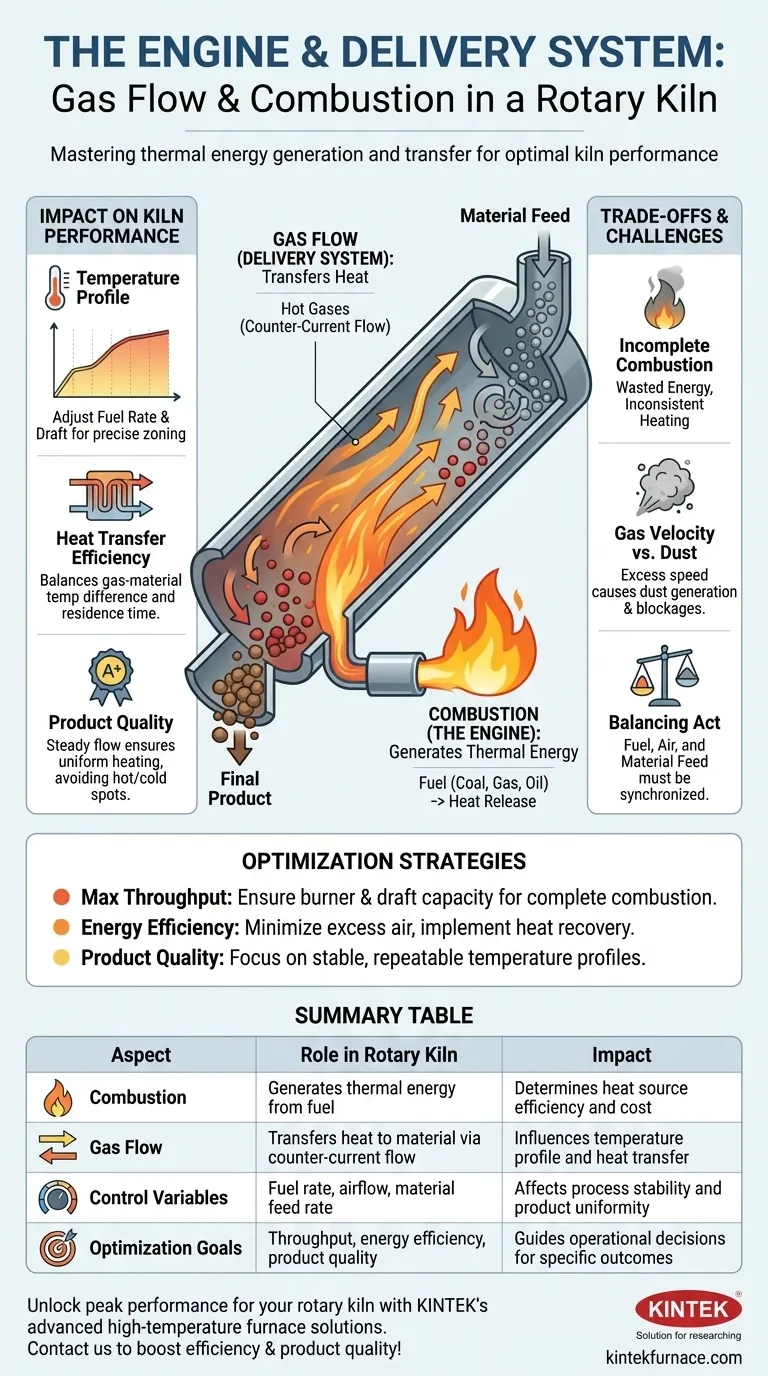

La fonction principale : Générer et transférer la chaleur

Pour comprendre le four, vous devez d'abord le considérer comme un système conçu dans un seul but : le transfert de chaleur contrôlé. La combustion et le débit de gaz sont les deux faces de cette même pièce.

La combustion comme moteur du four

La fonction principale de la combustion est de libérer l'énergie chimique stockée dans le combustible (comme le charbon, le gaz ou le mazout) sous forme d'énergie thermique, ou chaleur. Ce processus est l'unique source de chaleur du four.

L'objectif est toujours une combustion complète. Cela garantit que la quantité maximale d'énergie est extraite du combustible, ce qui se traduit directement par une plus grande efficacité énergétique et des coûts opérationnels réduits. Une combustion incomplète gaspille non seulement du combustible, mais peut également entraîner un chauffage incohérent et la production de sous-produits indésirables.

Le débit de gaz comme système de livraison de chaleur

Une fois la chaleur générée, elle doit être acheminée vers le matériau. C'est le rôle des gaz de combustion chauds, qui circulent sur toute la longueur du four.

Dans la plupart des configurations, les fours utilisent un système à contre-courant. Le matériau solide est introduit par l'extrémité supérieure et plus froide et descend lentement en basculant, tandis que le gaz chaud provenant du brûleur à l'extrémité inférieure remonte. Cette conception est exceptionnellement efficace, car les gaz les plus chauds rencontrent le matériau le plus traité, et les gaz plus froids préchauffent le matériau frais entrant dans le four.

Comment le débit de gaz dicte la performance du four

Contrôler le flux de gaz chaud est aussi important que de le créer. La vitesse et les caractéristiques du débit de gaz influencent directement l'efficacité du processus et la qualité du produit final.

Contrôler le profil de température du four

L'interaction entre le gaz chaud et le matériau en mouvement crée un profil de température le long de la longueur du four. En ajustant le débit de combustible (intensité de la combustion) et le tirage (vitesse du débit de gaz), les opérateurs peuvent gérer précisément ce profil.

Ce contrôle est essentiel pour les processus qui nécessitent des zones de température distinctes, comme la conversion de la chaux en clinker de ciment, où différentes réactions chimiques doivent se produire à des températures et des étapes spécifiques.

Maximiser l'efficacité du transfert de chaleur

L'efficacité du transfert de chaleur dépend de plusieurs facteurs, notamment la différence de température entre le gaz et le matériau, et le temps de séjour des deux.

Une vitesse de gaz plus lente permet plus de temps pour que la chaleur soit rayonnée et convectée vers le lit de matériau. Cependant, le flux doit être suffisamment rapide pour transporter efficacement la chaleur sur toute la longueur du four, garantissant que le matériau entrant est correctement préchauffé.

Impact sur la qualité du produit

Une combustion incohérente ou un débit de gaz erratique conduit directement à des problèmes de contrôle qualité. Des conditions instables peuvent créer des « points chauds » qui surcuisent ou sintérisent le matériau, ou des « points froids » qui entraînent une réaction incomplète.

Le mouvement régulier du gaz garantit que chaque particule de matériau est exposée à la chaleur appropriée pendant la bonne durée pendant qu'elle bascule dans le four, ce qui donne un produit final uniforme et de haute qualité.

Comprendre les compromis et les défis

L'optimisation d'un four rotatif est un exercice d'équilibre. L'interaction entre la combustion et le débit de gaz introduit plusieurs défis opérationnels qui doivent être gérés avec soin.

Combustion incomplète et énergie gaspillée

Atteindre une combustion complète nécessite un rapport air-combustible précis. Trop peu d'air entraîne le gaspillage de combustible non brûlé qui est envoyé dans la cheminée d'évacuation. Trop d'excès d'air refroidit simplement la flamme, réduisant la température maximale et évacuant une chaleur précieuse hors du système, ce qui diminue l'efficacité.

Vitesse du gaz par rapport à la génération de poussière

Il existe un compromis clé concernant la vitesse du gaz. Bien qu'une certaine vitesse soit nécessaire pour un transfert de chaleur efficace, des vitesses de gaz excessivement élevées peuvent agir comme un vent puissant.

Cette vitesse élevée peut capter les fines particules du lit de matériau et les entraîner hors du four. Cela entraîne non seulement une perte de produit précieux, mais peut également provoquer des blocages et de l'usure dans les équipements en aval tels que les préchauffeurs et les filtres.

Équilibrer le combustible, l'air et le débit de matériau

Les trois variables principales — le débit de combustible, le débit d'air (tirage) et le débit d'alimentation en matériau — sont profondément interconnectées. Une augmentation de l'alimentation en matériau nécessite une augmentation correspondante du combustible et de l'air pour maintenir le profil de température. Changer l'un sans ajuster les autres perturbera l'équilibre thermique du four, impactant l'efficacité et la qualité du produit.

Optimiser la combustion et le débit de gaz selon votre objectif

La bonne stratégie dépend entièrement de votre objectif principal. Utilisez ces principes pour guider vos décisions opérationnelles.

- Si votre objectif principal est de maximiser le débit : Vous devez vous assurer que votre système de brûleur et de tirage peut fournir suffisamment d'énergie pour une combustion complète à des débits d'alimentation en matériau plus élevés.

- Si votre objectif principal est l'efficacité énergétique : Privilégiez le maintien d'une combustion complète avec le minimum d'excès d'air nécessaire et envisagez d'intégrer des systèmes de récupération de chaleur pour capter l'énergie du gaz sortant.

- Si votre objectif principal est la cohérence de la qualité du produit : Concentrez-vous sur le maintien d'un profil de température stable et reproductible en contrôlant soigneusement le rapport combustible/air et le tirage du four (débit de gaz).

En maîtrisant les principes de la combustion et du débit de gaz, vous obtenez un contrôle direct sur la performance et le résultat de votre processus de four rotatif.

Tableau récapitulatif :

| Aspect | Rôle dans le four rotatif | Impact |

|---|---|---|

| Combustion | Génère de l'énergie thermique à partir du combustible | Détermine l'efficacité de la source de chaleur et le coût |

| Débit de gaz | Transfère la chaleur au matériau via un flux à contre-courant | Influence le profil de température et le transfert de chaleur |

| Variables de contrôle | Débit de combustible, débit d'air, débit d'alimentation en matériau | Affecte la stabilité du processus et l'uniformité du produit |

| Objectifs d'optimisation | Débit, efficacité énergétique, qualité du produit | Guide les décisions opérationnelles pour des résultats spécifiques |

Débloquez les meilleures performances pour votre four rotatif avec les solutions de fours à haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à étuve, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation approfondie pour répondre à vos besoins uniques en matière de processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut stimuler votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté