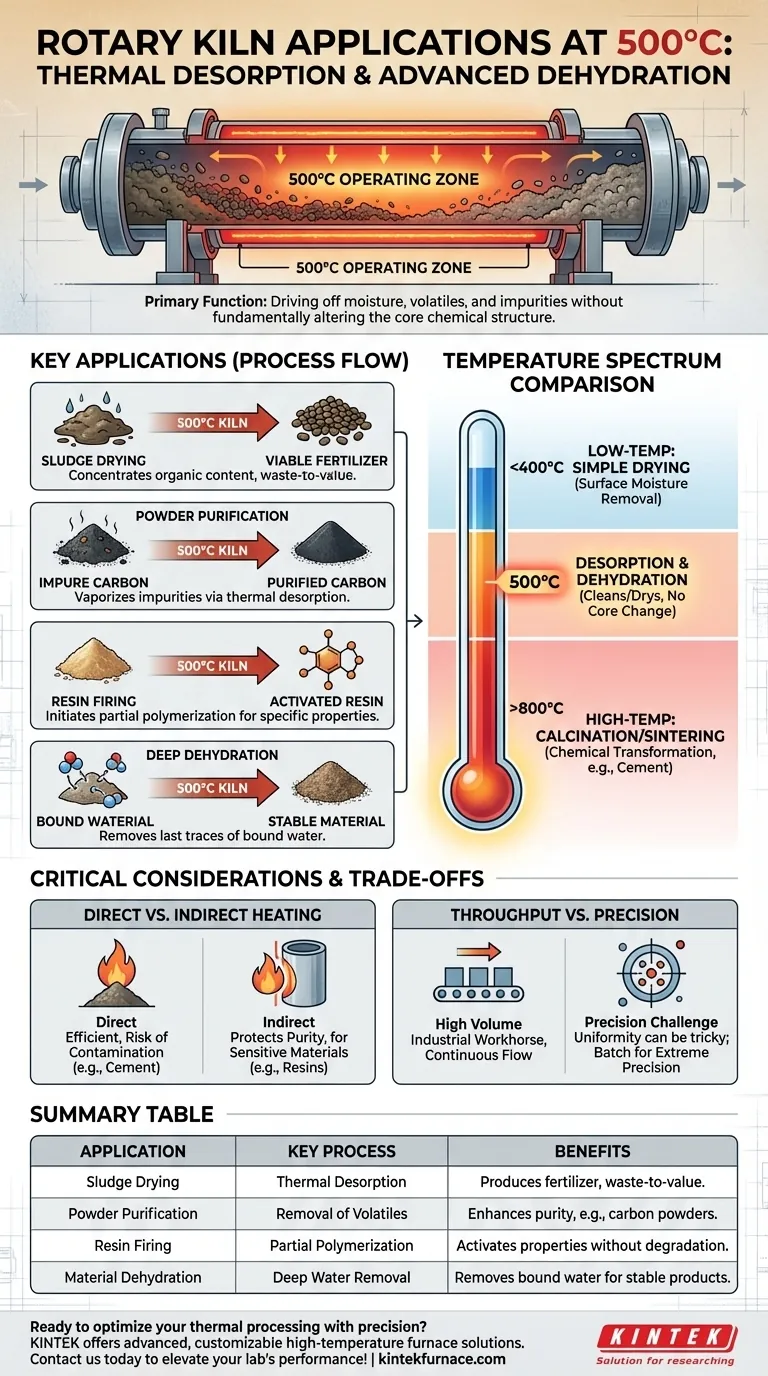

À 500°C, la fonction principale d'un four rotatif est la désorption thermique et la déshydratation avancée. Cette température est idéale pour les processus qui éliminent l'humidité, les composés volatils et les impuretés sans altérer fondamentalement la structure chimique de base du matériau lui-même. Les applications courantes incluent le séchage des boues pour créer des engrais, la purification de la poudre de carbone en éliminant les contaminants, la cuisson des poudres de résine pour activer des propriétés spécifiques, et la déshydratation des matériaux pour éliminer les dernières traces d'eau liée.

La température spécifique d'un processus de four rotatif est plus importante que le four lui-même. Un processus à 500°C occupe un juste milieu critique — suffisamment chaud pour déclencher la désorption et éliminer l'humidité tenace, mais en dessous de la chaleur intense requise pour la calcination ou le frittage observés dans la cimenterie et la métallurgie.

Le rôle de la température dans le traitement thermique

Un four rotatif est essentiellement un four cylindrique rotatif conçu pour chauffer des solides à une température précise et induire un changement physique ou chimique souhaité. L'application est entièrement définie par la température atteinte et le matériau traité.

Le seuil des 500°C : désorption et déshydratation

Cette plage de température est principalement utilisée pour les processus qui "nettoient" ou "sèchent" un matériau.

Pour le séchage des boues, la chaleur de 500°C évapore efficacement l'eau, concentrant la matière organique et les nutriments pour produire un engrais viable. Il s'agit d'un processus de valorisation des déchets très efficace.

Pour la purification des poudres, comme le carbone, la chaleur est suffisante pour vaporiser et éliminer les impuretés volatiles ou les solvants résiduels. Ce processus, connu sous le nom de désorption thermique, est également le principe fondamental de la remédiation des sols contaminés.

Pour la cuisson des poudres de résine, cette température peut initier des réactions chimiques spécifiques comme une polymérisation partielle, ce qui ajoute une fonctionnalité ou des caractéristiques souhaitées au produit final sans le faire brûler ou se dégrader.

Contrastes avec d'autres plages de température

La marque des 500°C devient plus claire lorsqu'on la compare à d'autres opérations de fours.

Les processus à basse température (<400°C) sont généralement utilisés pour un séchage simple, où seule l'humidité superficielle non liée est éliminée d'un matériau stable.

Les processus à haute température (>800°C) sont le siège de transformations chimiques fondamentales. Cela inclut la calcination, où des matériaux comme le calcaire sont convertis en chaux (~900°C), et la production de clinker de ciment (>1450°C). Ces processus créent des composés chimiques entièrement nouveaux.

Comprendre les compromis et les considérations

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. La conception et les paramètres de fonctionnement doivent correspondre à l'objectif.

Chauffage direct ou indirect

C'est la distinction la plus critique pour les processus autour de 500°C.

Dans un four à chauffage direct, la flamme et les gaz de combustion sont en contact direct avec le matériau. C'est très efficace mais risque de contaminer les produits sensibles. Il convient mieux aux applications robustes à haute température comme le ciment et la chaux.

Dans un four à chauffage indirect, le cylindre est chauffé de l'extérieur, et le matériau à l'intérieur ne touche jamais la flamme. C'est essentiel pour traiter des matériaux délicats, prévenir les réactions secondaires indésirables et assurer la pureté du produit, ce qui le rend idéal pour de nombreuses applications à 500°C comme la cuisson de résine ou la production de produits chimiques de spécialité.

Débit vs Précision

Les fours rotatifs sont appréciés pour leur capacité à traiter un flux continu et à grand volume de matériau, ce qui en fait des bêtes de somme industrielles.

Cependant, atteindre une température parfaitement uniforme pour chaque particule dans le lit culbutant de matériau peut être un défi. Pour les applications nécessitant une précision thermique extrême, un four plus petit de type discontinu peut être plus approprié, bien qu'au détriment du débit.

Flexibilité des matières premières

Un avantage majeur des fours rotatifs est leur capacité à traiter une grande variété de types de matières premières, des poudres fines et boues aux solides granulaires et même aux matériaux de rebut. Leur construction robuste assure une longue durée de vie même dans des environnements exigeants.

Faire le bon choix pour votre objectif

Pour sélectionner le processus thermique correct, vous devez d'abord définir la transformation de matériau souhaitée.

- Si votre objectif principal est d'éliminer l'eau ou les contaminants volatils : Un processus proche de 500°C est idéal pour la désorption thermique et la déshydratation profonde sans modifier fondamentalement le matériau de base.

- Si votre objectif principal est de créer de nouvelles structures minérales (comme le ciment) : Vous avez besoin d'un processus de calcination à une température beaucoup plus élevée (généralement >900°C) qui force une réaction chimique complète.

- Si votre objectif principal est de traiter un matériau sensible qui ne peut pas être contaminé : Un four à chauffage indirect est non négociable pour protéger la pureté du produit et contrôler l'atmosphère.

Faire correspondre le processus thermique au point de transformation spécifique de votre matériau est la clé d'un chauffage industriel réussi.

Tableau récapitulatif :

| Application | Processus Clé | Avantages |

|---|---|---|

| Séchage des boues | Désorption Thermique | Produit des engrais, valorisation des déchets |

| Purification des poudres | Élimination des Volatils | Améliore la pureté, ex: poudres de carbone |

| Cuisson des résines | Polymérisation Partielle | Active les propriétés sans dégradation |

| Déshydratation des matériaux | Élimination Profonde de l'eau | Élimine l'eau liée pour des produits stables |

Prêt à optimiser votre traitement thermique avec précision ? Grâce à une R&D exceptionnelle et une fabrication en interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, incluant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un séchage efficace des boues ou d'un traitement de poudres pures, nous proposons des solutions sur mesure pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de vos besoins et améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs